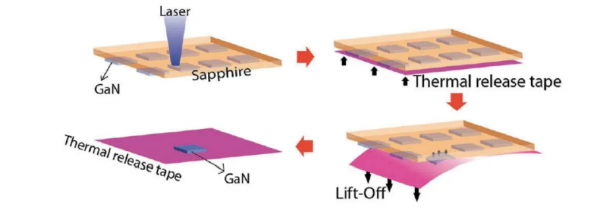

为了解决氮化镓(GaN)基发光二极管(LED)制造过程中蓝宝石基底导热、导电性能不佳的问题,Kelly等人提出了一种基于紫外波长脉冲激光的激光剥离技术(Laser Lift-Off, LLO)。该技术通过将激光作用于蓝宝石基底与GaN功能层的界面,利用GaN受热分解为金属镓和氮气(N₂)的现象。氮气的释放和激光产生的热应力共同作用,使得GaN功能层能够从蓝宝石基底上剥离并转移至终端基底。这一突破性技术有效解决了蓝宝石基底导热和导电性能不足的问题,从而诞生了激光剥离技术。

在柔性电子制造中,无论是早期的LED,还是近年来应用广泛的有机发光二极管(OLED),制造过程中高温工艺(如沉积、蒸镀等)对终端柔性基底的损伤问题一直是关键挑战。为了避免柔性基底在这些高温工艺中损坏,通常需要在制造的初期使用玻璃、蓝宝石或硅片等刚性材料作为临时支撑基底,随后通过剥离工艺将功能层转移到柔性基底上。

与化学剥离、机械剥离以及离子束剥离等其他技术相比,激光剥离具有能量输入效率高、对器件损伤小、设备通用性好、应用方式灵活等显著优势。因此,激光剥离技术不仅更适合低损伤、高效的大规模工业化生产需求,而且在柔性电子器件制造领域逐渐成为研究热点。

自2007年以来,德国的PlasticLogic公司便专注于柔性显示屏的制造研究,并将激光剥离技术作为其核心技术之一,用于制造柔性薄膜晶体管(TFT)。2018年,LG公司展示了全球最大的柔性透明显示屏,具备80mm的弯曲半径和40%的透明度。该显示屏的制造过程中,刚性玻璃基底向柔性聚酰亚胺(PI)基底的转移,也采用了添加牺牲层的激光剥离工艺。此外,中国第一条全柔性AMOLED生产线于2017年10月正式投产,该项目标志着全球第六代柔性AMOLED量产化生产线的全面落成,进一步证明了激光剥离技术在柔性电子器件(如柔性显示器、柔性电池、柔性传感器等)制造领域的巨大应用潜力。

然而,激光剥离技术的快速发展也面临诸多挑战。尽管激光与材料相互作用的机理研究不断深入,特别是近年来超快激光技术的进步,但随着柔性电子器件的功能层厚度从几十微米减小到微米甚至亚微米量级,这一技术的应用提出了更高的技术要求和研发难度。面对柔性电子器件的飞速发展以及全球市场的激烈竞争,进一步提升激光剥离技术的性能已成为紧迫的任务。

激光剥离技术新方法

选择性激光剥离技术

与目前广泛应用于柔性显示技术的有机发光二极管(OLED)相比,新一代显示技术Micro-LED展现出诸多优异性能。其优势体现在更广的色域、更高的亮度、更低的能耗以及在各种环境下具备更好的稳定性,这使得Micro-LED在未来的显示技术中拥有巨大的发展潜力。Micro-LED的核心封装对象是由高度集成的微型LED颗粒阵列构成,这些颗粒的最小尺寸可达到10-15μm。由于每个像素都能够独立寻址并驱动发光,因此实现颗粒单元的精准转移、更换与修复成为可能。

传统的激光剥离技术通常使用线形或矩形光斑,这种大面积剥离的方式在处理微米级的Micro-LED颗粒时面临挑战,难以满足新一代显示技术对定向剥离和精确转移的要求。因此,屏幕制造中的这一新技术难题亟待激光剥离技术的革新。

2016年,Kim等人针对生长在蓝宝石基底上的GaN层Micro-LED阵列开展了选择性激光剥离(SLLO)的研究。GaN层厚度为5μm,研究人员通过不同尺寸的光斑进行剥离实验,以探索在微小区域结构单元上实现Micro-LED阵列的精确更换和修复的可行性。在该实验中,研究对象的像素结构尺寸为100μm×100μm,通过调整光斑大小,初步实现了对这些微小单元的高选择性剥离。

与传统激光剥离技术注重大面积剥离不同,选择性激光剥离(SLLO)更加强调剥离的精准性。其主要特点是通过聚焦光束,将光斑尺寸控制在与待剥离器件相匹配的微米级范围内。然而,随着转移对象器件尺寸不断缩小,聚焦光斑尺寸也需要达到微米级别,这就导致辐照区域的能量密度急剧增加,要求激光输出功率必须保持在较低水平。然而,激光器在低功率输出条件下的稳定性通常较差,激光参数的波动性也会增大,因此,严格控制激光的能量输入并合理选择牺牲层材料成为推动SLLO技术进一步发展的关键。

虽然选择性激光剥离技术仍处于研发的初期阶段,但其在微型器件及阵列的精准转移上展现出的巨大潜力,为其在大规模集成电路和芯片制造领域的推广应用提供了广阔的前景。

选择性激光剥离示意 图源:公开网络

激光诱导前向转移技术

激光诱导前向转移(Laser-Induced Forward Transfer, LIFT)技术于2002年首次问世,其原理是通过激光脉冲辐照透明基底表面的薄膜吸收层,促使吸收层熔融液化并形成液滴射流。射流的动能推动功能层从基底上分离并完成转移。与传统的激光剥离技术(LLO)不同,LLO技术通常避免使用高黏性材料以减少剥离过程中的损伤,而LIFT技术恰好利用了熔融膜层的流动特性,在高黏性材料转移方面展现出独特的优势。此外,由于LIFT技术能够对液滴的形成与转移进行局部精确控制,它在小尺寸图形和微结构的转移中表现出极高的精准性,尤其适用于聚合物等材料的精细加工。

LIFT技术的研究重点在于对烧蚀液滴射流行为的精确调控。相较于传统LLO技术,LIFT所需的激光能量强度大约只有LLO的1/20至1/5,且对材料的剥离损伤明显较小。其低损伤的特性引发了科学界的关注,曾有人尝试将LIFT技术应用于生物细胞的转移研究领域,以验证其对生物组织的潜在影响和应用前景。

2012年,美国北达科他州立大学(North Dakota State University)的纳米科学与工程中心报道了另一种新的前向转移工艺,称为热机械选择性激光辅助模转移(Thermomechanical Selective Laser-Assisted Die Transfer, tmSLADT)。该技术与LIFT技术有所不同,它通过在材料中添加一个具有弹性的动力释放层(Dynamic Release Layer, DRL)。当脉冲激光辐照该层的浅表区域时,高压气体被瞬时产生,而后借助释放层的弹性特质,通过气泡膨胀和推送作用将功能层从基底上精确分离和转移。与LIFT技术相比,tmSLADT技术在转移过程中的器件损伤率更低,适合更精细的微型结构转移应用。和选择性超快激光脉冲前沿通过多光子电离与碰撞电离产生高密度等离子体,这些等离子体成为后续激光能量的吸收源,将激光能量集约在几纳米的空间尺度上,以高温的集约式膨胀等离子体态在界面处产生高压,推动薄膜脱落。如图所示为皮秒、飞秒激光剥离薄膜的横截面透射电镜图,通过测量 图中不同区域的厚度,可以得出皮秒激光与飞秒激光对薄膜的改性区深度分别为100nm与80nm。可以看出,皮秒激光具有更高的剥离效率。但同时也应注意到,与飞秒激光作用区域相比,皮秒激光作用区域的硅空隙(图中所示的Sivoid区)尺寸更大,数量更多,说明材料在皮秒激光剥离过程中的气化膨胀程度更加剧烈,热效应更明显,需要在兼顾剥离效率的同时合理调控能量输入。

tmSLADT技术原理示意图 图源:公开网络

尽管tmSLADT技术展现出较高的潜力,但其气泡推送效应受限于动力释放层的弹性和局部气泡膨胀行为,这在转移定位的精准度、距离和效率上仍有待进一步优化。然而,tmSLADT技术在微小器件转移和可重复性方面比LIFT技术更具优势,未来在大规模生产和微电子领域有着广阔的应用前景。

超快激光剥离技术

目前主流的激光剥离技术主要依赖于热作用机制,但该机制面临的最大挑战是剥离过程中产生的热损伤问题。这些损伤可能由激光束能量分布不均、扫描过程不稳定、激光辐照释放的热应力,以及膜层内应力分布不均或残余应力等因素导致。为了解决这些问题,研究人员提出采用脉宽小于10⁻¹¹秒的超快激光来减少纳秒激光源带来的热效应,因其具有“冷加工”特性。虽然超快激光与透明介质的相互作用会引发复杂的非线性现象,并且一度被认为不适用于激光剥离,但其在材料高精度加工中的独特优势,促使研究者不断探索其在剥离工艺中的应用潜力。

超快激光作用于薄膜示意图 图源:公开网络

Rublack等进行了超快激光对材料非线性吸收影响的实验,采用不同波长(266nm至10μm)和脉宽(50fs至2ps)的激光束辐照覆盖在硅基底上的超薄二氧化硅(SiO₂)薄膜(厚度为100nm)。实验结果表明,超快激光引发的非热蒸发不会对作用区域周围的硅造成显著热损伤,且SiO₂薄膜的损伤深度仅为几纳米。在400nm至1030nm的较宽波长范围内,SiO₂薄膜均能实现无损剥离。

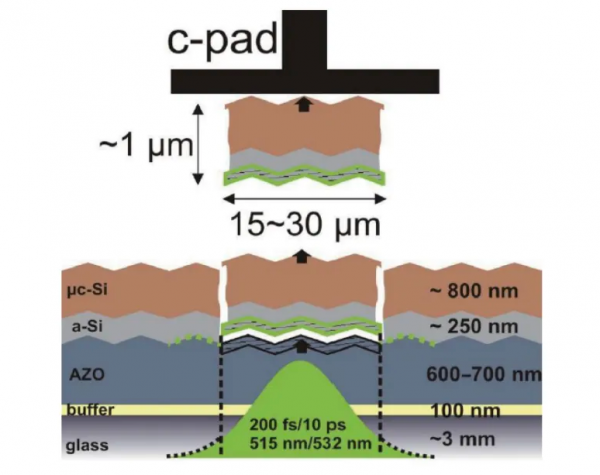

2016年,Krause等进一步比较了532nm波长下皮秒和飞秒激光对掺铝氧化锌(AZO)导电氧化物薄膜与非晶硅界面烧蚀的影响。通过对不同脉冲辐照区域的薄膜剥离形貌进行分析,发现超快激光剥离的薄膜大小与激光光斑几乎一致,表明超快激光在剥离过程中具有高度的局域约束性和选择性。

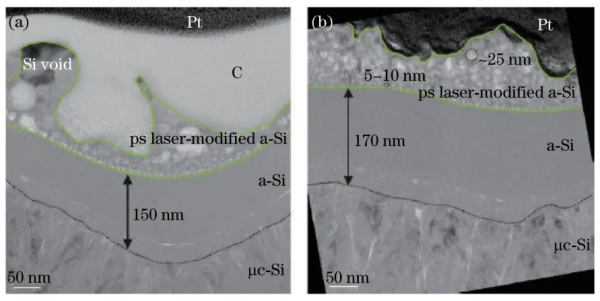

超快激光脉冲前沿通过多光子电离和碰撞电离产生高密度等离子体,这些等离子体成为激光能量的主要吸收源,将能量集中于几纳米尺度的空间内,并通过高温膨胀等离子体在界面处产生高压,推动薄膜脱落。下图展示了皮秒和飞秒激光剥离薄膜的横截面透射电子显微图(TEM),通过测量不同区域的厚度,发现皮秒激光与飞秒激光剥离后的改性区深度分别为100nm和80nm。

不同激光剥离薄膜横截面的 TEM 图像。(a)皮秒激光;(b)飞秒激光 图源:公开网络

从实验结果来看,皮秒激光在剥离效率上略胜一筹,但与此同时,其作用区域内的热效应也更加明显。相比飞秒激光,皮秒激光剥离过程中产生的硅空隙(Sivoid区)数量更多且尺寸更大,说明材料在皮秒激光作用下的气化膨胀更为剧烈。因此,虽然皮秒激光具有较高的剥离效率,但在实际应用中仍需合理调控能量输入,以在效率和材料损伤之间找到平衡点。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们