现今半导体工业迅猛发展,市场对于更高性能半导体材料的需求日益增长。金刚石以其独特的物理与化学特性,在下一代半导体产业中扮演更重要角色,其具备优异的导热性能、超宽的禁带结构及较高的载流子迁移率等优势,在高功率、高频及高温环境下的电子器件中展现出巨大的应用潜力。

传统机械切割工艺在应对金刚石时,面临着材料损耗大、加工效率低等瓶颈,尤其是在大尺寸金刚石的精密加工中,加工良率的提升与成本的控制成为制约金刚石在尖端科技领域广泛应用的两大核心难题。对此,大族激光全资子公司深圳市大族半导体装备科技有限公司(简称:大族半导体)聚力攻克金刚石激光切片技术(QCB for diamond),在金刚石加工领域带来了颠覆性的创新突破。这项技术不仅极大提升了加工效率与良率,更将有效降低生产成本,为金刚石在高性能电子器件、量子计算、高功率激光等多个前沿科技领域的广泛应用奠定基础。

一、技术原理

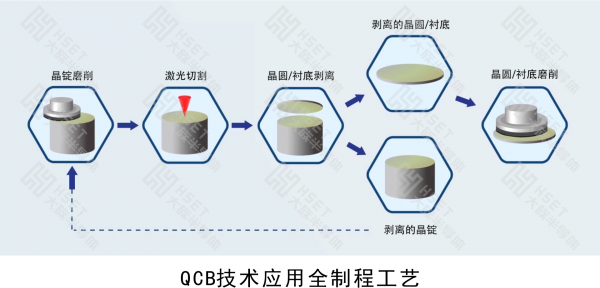

金刚石的激光切片技术利用激光在材料内部进行非接触性改性加工,通过精确控制激光在材料内部的作用位置,实现材料的分离。这一技术主要包括两个步骤:首先,激光束精准聚焦在晶锭的亚表面特定深度,形成一层经过改质的材料区域。这一步骤中激光诱导的物理和化学变化,使改质层内的材料性质发生变化,为后续裂纹的引导扩展打下基础。通过施加外部应力,如机械力或热应力,引导裂纹沿着指定平面扩展,实现晶片的无损分离。整个过程中,激光的高能量密度使得材料内部发生物理和化学变化,确保了分离过程的精确性和高效性。

与碳化硅晶锭不同,金刚石的解理面与晶圆切片方向存在较大的角度差异,这使得剥离面的起伏更难控制。因此,在实际加工过程中,必须精确调节激光的能量和光学调制,确保激光能量分布均匀、作用位置精确,从而有效控制裂纹的扩展方向及剥离面的平整度。整个过程中,超快激光脉冲的高能量密度引入,使得材料内部超短时间和空间尺度内发生剧烈的物理和化学变化,这种高精度的能量控制确保了分离过程的精确性和高效性。

相比传统的机械加工方法,激光切片具有许多显著优势。它是一种非接触性加工方式,避免了机械应力对晶锭的损伤,减少了碎裂和微裂纹的风险。激光切片能够实现极高的加工精度和质量,特别适用于金刚石这种硬度高、脆性大的材料。QCBD激光切片工艺大大减少了材料浪费,提高了材料的利用率及加工效率,这对于高价值的金刚石材料尤为重要。

二、技术现状及挑战

目前,在商业应用方面金刚石激光切片设备尚处于初期研发阶段,与碳化硅晶锭加工技术相比,金刚石切片技术的商业化进程相对滞后。由于金刚石的物理性质极为特殊,如何在保证切割质量的前提下实现大规模生产是技术研发面临的重大挑战。

近期大族半导体在金刚石切片领域取得了重要的技术突破,推出了QCBD激光切片技术及其相关设备,实现了金刚石高质量低损伤高效率激光切片。这一成果标志着激光切片技术在金刚石材料加工中取得重要进展,填补了国内在该领域的技术空白。

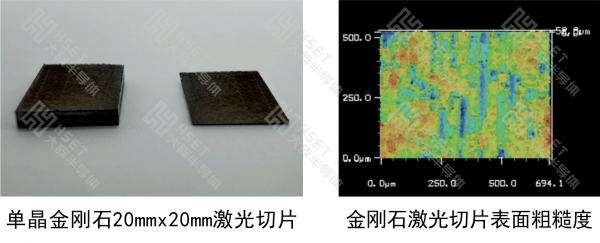

通过对激光能量的精确调控与光束形态的调制,大族半导体克服了金刚石解理面{111}与切片方向{100}之间较大角度带来的加工难题,实现了晶锭的高精度、低损伤剥离。根据大族半导体QCB研究实验室研究数据显示,使用该技术,剥离后粗糙度Ra低至3μm以内,激光损伤层可大幅度降低至20μm。这项技术突破将大幅降低金刚石的加工成本,推动其在电子、光学等高端领域的广泛应用。

三、实例效果

大族半导体研发的金刚石激光切片技术,凭借卓越的加工效能已成功攻克半导体材料加工技术领域的众多棘手难题,不仅显著加速了生产流程,将生产效率推向新高;精细入微的工艺确保了产品质量的飞跃式提升,同时通过优化生产流程,有效降低了制造成本,展现出极为广阔的市场应用前景,这也将引领半导体材料加工技术迈向一个全新的发展阶段。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们