作者:Eugen Schäfer,Malte Hemmerich

1. 摘要

本文探讨了电动汽车电池单元中阳极材料的远程激光切割技术,评估了高亮度激光器在不同工作模式和配置下的性能。在电动汽车电池技术快速发展的背景下,电极材料的切割方法对于生产效率起着至关重要的作用。本文分析了使用工业用高亮度激光器在连续波和脉冲(ns、ps)工作模式下进行远程激光切割的效果,比较了它们的动 态性能和切割质量,以揭示它们优化电池制造工艺的潜力。通过光束入射面和出射面的显微分析以及激光扫描显微镜测量,对切割质量和精度进行了全面评估。本文概述了实验过程和研究结果,同时对未来改进电极制造技术的可能性提出了见解。

2. 引言

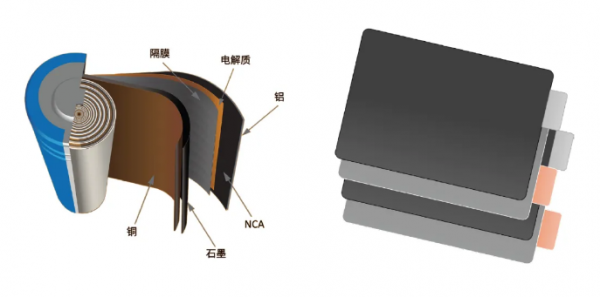

人们对电动交通的日益关注已使其成为汽车行业的核心主题,其中的重点是以电力驱动而不主动排放污染物的车辆。这一转变促使全球所有汽车制造商不断扩大纯电动汽车和混合动力汽车的生产规模。如今,这两种类型的汽车都主要依靠锂离子电池,因此增加了对高性能锂离子电池的需求。电池具有多种封装形式,如方形、圆柱形和软包封装等,但它们都采用同一种常见的结构,其中包括多层的阳极箔-隔膜-阴极箔结构(见图 1)。

图 1:常见的锂离子电池结构;左侧为圆柱形电池结构,右侧为软包电池结构

电极箔的裁剪传统上依赖于冲孔和刀片切割等机械切割工艺,这种工艺存在明显的缺点,如工具磨损、金属层涂抹现象和轮廓适应性有限等。而改变电极形状需要重新设计切割工具,导致成本增加。相比之下,激光切割已成为一种成熟、高效、可靠的制造方法,在各行各业得到了广泛应用。激光切割具有非接触和加工速度快等明显优势,而且切割性能优于机械切割。值得注意的是,使用激光切割技术时,几何形状的重新设计简单、成本效益高,而且该技术非常适合卷对卷工艺,这些特性都进一步凸显了其相对于机械工艺的优越性。

虽然涂层铜阳极箔和涂层铝阴极箔都是电池制造中不可或缺的材料,但本文主要着眼于与涂层铜阳极箔材料切割相关的挑战和进展。由于阳极箔切割涉及的范围广泛、参数复杂,加上需要进行详细的显微分析,有必要重点关注。但是,必须承认改进阴极材料切割方法同样重要。因此,我们还在实验室中针对阴极处理工艺进行了与本文所述阳极处理工艺规模类似的测试,如有合作伙伴对此感兴趣,欢迎与我们沟通探讨。

总之,涂层箔的远距离激光切割在电池制造中发挥着重要作用,为提高电动汽车锂离子电池生产的精度、降低制造成本和提升整体效率奠定了基础。

3. 加工要求

3.1 切割策略

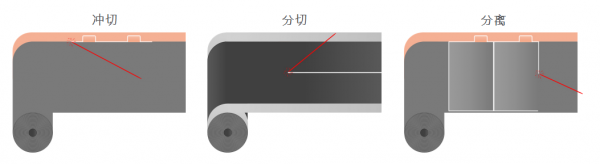

机器设计和电极制造方法以及电池单元的几何形状决定着切割策略,因此也是限制切割速度的主要因素。一般来说,电池箔的裁剪可采用不同类型的切割工艺:冲切、分切和分离(见图 2)。在本文中,我们将重点关注冲切工艺,因为该工艺既可以让我们观察到裸露的金属表面,也可以观察到薄膜的整个涂覆区域。此外,这种工艺通常要求机器采用最高的卷对卷加工速度,因此是非常高效的飞行加工工艺。

3.2 材料构成和厚度

图 2:切割速度取决于具体的切割策略

电极是一种由多种材料组成的系统,由基材(集流体)以及顶部和底部的活性涂层构成。基材和涂层的厚度因制造商而异。阳极的铜基材厚度在 5 至 15 µm 之间,两面都涂有活性材料(石墨)。待切割阳极的总厚度在 100 至

150 µm 之间。

图 3:冲切的不同应用

根据具体的应用(见图 3),不同的材料和待切割厚度对应的参数也不同。使用功率为 1 kW 的单模 CW(连续)光纤激光器,可在高达 20 m/s 的速度下切割厚度仅为 10 µm 的无涂层铜,而且切割质量上乘。然而,在切割所有层时,由于总厚度较厚并且激光与材料之间存在各种相互作用,切割速度和切割质量会明显下降。本文重点讨论更复杂的工艺,即切割图 3 右侧所示的两个区域。

3.3 切割质量和速度

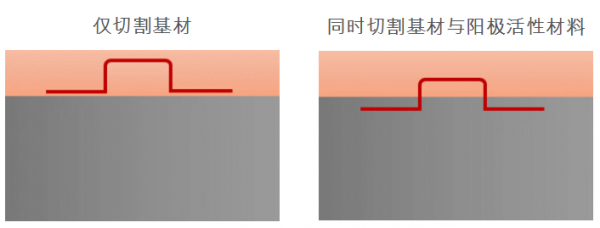

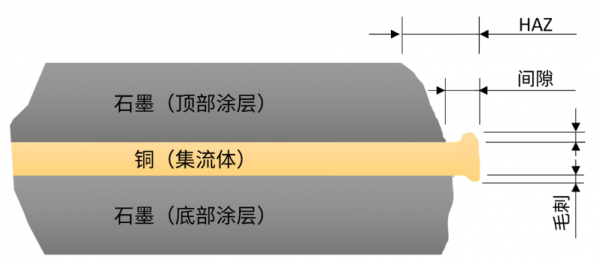

汽车电池电极切割需要达到很高的质量,具体体现为:几何精度出色、毛刺少、间隙宽度均匀、飞溅物和碎屑少以及热影响区 (HAZ) 小。如果飞溅物和碎屑较多,不仅会影响电池效率,在最严重的情况下还会导致隔膜被刺穿,最终对电池单元造成灾难性破坏。切割质量标准“热影响区 (HAZ)”、“间隙”和“毛刺”如图 4 所示。

图 4:激光切割后电池箔的截面示意图

除了达到预定切割质量外,通常还要求平均切割速度超过 1 m/s,这样才能与模切工艺竞争。切割速度和质量可以分别针对有涂层区域和无涂层区域进行优化。然而,同时切割有涂层和无涂层两个区域(称为极耳切割) 时,则需要在速度与质量之间进行折中。

3.4 激光切割工艺

虽然以 HAZ、间隙和毛刺作为标准的切割质量通常可以通过熔化切割和氧化切割等辅助气体驱动的切割工艺进行优化,但这些技术需要使用固定式光学切割头。这种切割头在工作时需靠近目标,速度受惯性矩限制,因此不适合对电极进行冲切切割。这种卷对卷制程所涉及高动态特性,要求在汽化驱动的远程切割工艺中使用基于振镜的扫描头(见图 5)。虽然在工业上 2D 和 3D 扫描系统都可用于这一领域,但仔细选择适合的振镜、振镜调整方法、伺服控制方法和光学元件是取得成功的关键。所做的选择对可实现的动态性能、最大速度、定位精度、重复精度、热漂移和长期漂移、光学焦散参数都有至关重要的影响,而所有这些因素又都直接影响并决定着可实现的切割速度和质量。在本文实验中,我们选择了一个具有 21 mm 光圈的双轴数字扫描头,并搭配使用了四种不同的F-Theta 镜头。

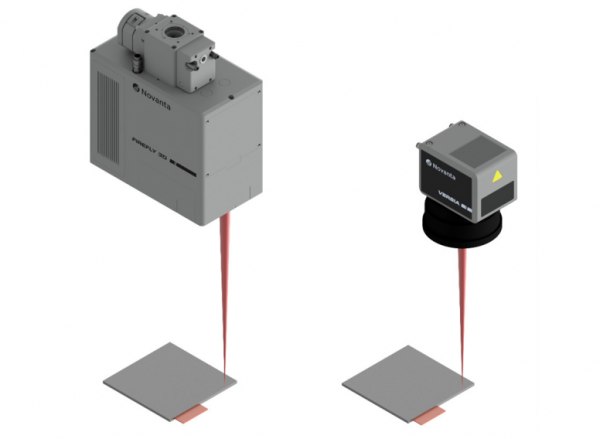

图 5:远程激光切割配置中的 FIREFLY3D 全数字 3 轴扫描头(左)与 VERSIA 混合型 2 轴扫描头(右)

4. 实验

4.1 实验配置和步骤

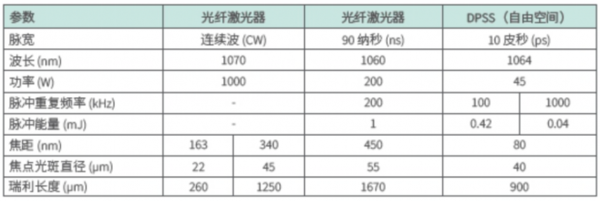

实验中采用了三种不同类型的激光器切割阳极材料:连续 (CW) 光纤激光器、短脉冲 (ns) 光纤激光器和超短脉冲(ps) 自由空间激光器。CW 光纤激光器搭配使用了两种不同的 f-Theta 镜头,其焦距分别为 163 mm(如图 6 所示) 和 340 mm,目的在于比较焦点光斑直径的影响。使用皮秒激光器并分别以 100 kHz 和 1000 kHz 的频率施加脉冲, 研究脉冲能量的影响。各种实验配置的特性见图 6。

图 6:激光器配置特性

所有实验均在相同条件下进行。在激光源设置为最大功率的情况下,使用振镜将电极箔切割为 30 mm 长的长条。在实验中,仅评估对整个电极结构(包括顶部涂层、基材和底部涂层)进行的切割。切割测试一次性完成,以简化飞行加工工艺。

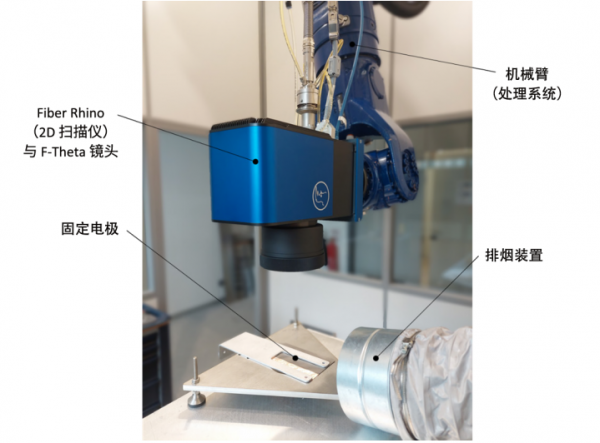

图 7 展示了实验配置,即将 163 mm F-Theta 镜头和 CW 光纤激光器搭配使用,并将其与机械臂处理系统相连。

5. 结果

5.1 无涂层基材

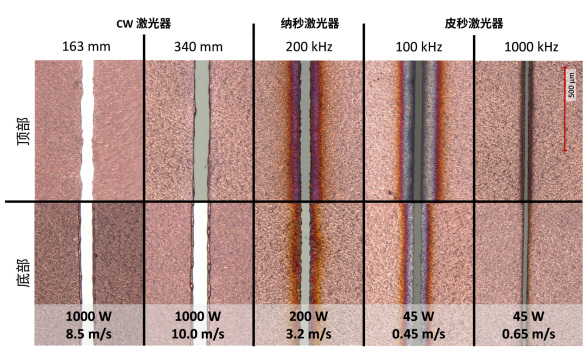

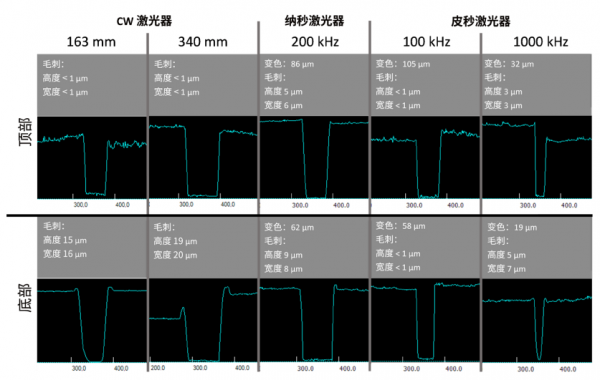

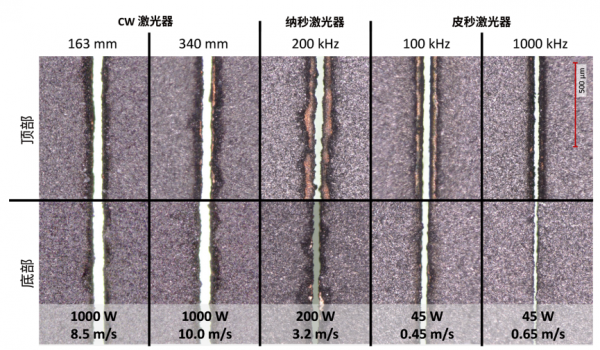

图 8 展示了激光切割后无涂层铜集流体的顶部和底部。使用数字显微镜 (Keyence VHX-2000) 对切割质量进行了视觉检查。所有图像均在相同的放大倍率下拍摄,比例尺显示在右上角。涂层箔区域的结果见图 10。第一行(顶部)所示为激光入射面,第二行(底部)所示为激光出射面。各列显示的是所用配置和激光功率以及达到的最大切割速度。

图 8:仅切割 10 µm 厚基材(铜)时的阳极切割结果

使用 CW 激光器可达到最大的切割速度。然而,CW 激光器切割结果还显示切割边缘有熔化的迹象,在图像中表现为毛刺。由于 CW 激光器的平均功率很高,切割速度可以高达每秒数米。CW 激光器的切割结果显示完全没有变色的现象。

脉冲纳秒激光器的熔化现象较少,但切割边缘磨损较为严重,并且顶部和底部都会出现变色现象。

就质量而言,使用脉冲皮秒激光器切割无涂层铜箔(阳极集流体)的效果最好,但速度也最慢。切割性能低的原因在于平均功率较低。将脉冲重复频率从 100 kHz 提高到 1000 kHz,切割速度会略有提高,同时两侧的变色现象

也会显著减少。在 0.65 m/s 的低切割速度下使用 1000 kHz 的高脉冲重复频率时,脉冲重叠率很高,使得皮秒激光器的切割效果与 CW 激光器类似。

使用激光扫描显微镜 (Keyence VK-X210) 进行轮廓测量。无涂层电极的测量结果如图 9 所示,涂层电极的测量结果如图 11 所示。

图 9:仅切割基材(铜)时切割后阳极的轮廓测量结果

C焦W距激镜光头器相在比底,部产产生生的了毛高刺度略达少1。9 µ顶m部的似毛乎刺没,有几毛乎刺是。铜基材厚度 (10 µm) 的两倍。163 mm f-theta 镜头与 340 mm

纳秒激光器在顶部和底部都产生了小毛刺,但毛刺高度都低于铜基材厚度。

皮秒激光器在 100 kHz 脉冲重复频率下产生的毛刺高度最小。将脉冲重复频率提高到 1000 kHz,会在顶部产生

3 µm 高的小毛刺,在底部产生 5 µm 高的小毛刺。

使用平均功率为 1000 W 的高亮度 CW 激光器,搭配 163 mm f-theta 镜头时,阳极电极的切割速度可达 8.5 m/s。搭配 340 mm f-theta 镜头时,切割速度可提高到 10 m/s。初看之下这可能会令人惊讶,因为 163 mm 镜头产生的焦点光斑直径是 340 mm 镜头的一半,因此在目标上产生的强度 (W/mm²) 是 340 mm 镜头的 4 倍。这可以用两种配置的瑞利长度来解释。163 mm 镜头产生的焦点光斑直径较小,为 22 µm,但同时,该镜头的瑞利长度最大为260 µm。在光学性能既定的情况下,163 mm 镜头对焦点位置的变化(例如安装公差和对准偏差或箔片起皱等)极为敏感。比较 163 mm 和 340 mm f-theta 镜头,焦距更长的 340 mm 镜头产生的光斑直径为 45 µm,是 163 mm 镜头产生的光斑直径的两倍。不过,340 mm 镜头的瑞利长度为 1250 µm,几乎是 163 mm 镜头瑞利长度的 5 倍。瑞利长度更长可确保切割过程即使在高速下也能保持稳定,这对工业制造非常有利。

由于平均激光功率有限,脉冲激光器的最大切割速度也相应降低。对于纳秒激光器,由于平均激光功率为200 W,

切割速度最大为 3.2 m/s。而对于皮秒激光器,平均功率为 45 W,切割速度在 100 kHz 时降至 0.45 m/s,在 1000 kHz

时降至0.65 m/s。

5.2 有涂层基材

图 10:同时切割基材和活性材料的阳极切割结果,厚度为 130 µm

对于无涂层铜基材,变色因所用激光器的不同而异,而石墨涂层基材与此相反,使用所有类型的激光器都会在

HAZ 出现变色现象。

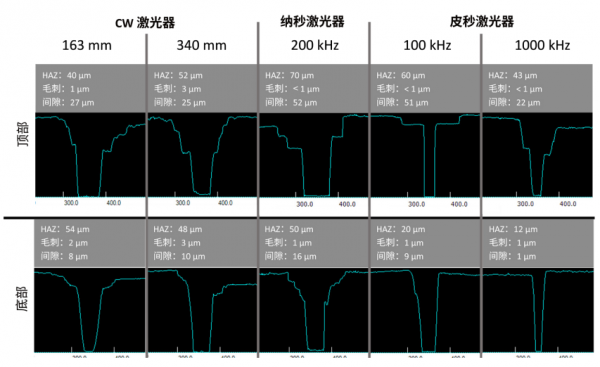

利用激光扫描显微镜进行的轮廓测量,可以清晰地观察切割质量。

图 11:切割后涂层铜阳极的轮廓测量

CW 激光器和皮秒激光器在高脉冲重复频率下,在顶部产生的间隙最小。间隙也称为箔片暴露。纳秒激光器产生的间隙是 CW 激光器产生的间隙的两倍。当皮秒激光器以 100 kHz 的频率工作时,产生的间隙与纳秒激光器产生

的间隙相同。当皮秒激光器以 1000 kHz 的频率运行时,在电极底部产生的间隙最小。 9

6. 总结

锂离子电池的性能受电极切割面质量的影响,电极切割面的质量关系到电池单元的长期稳定性。质量和速度一直是一对矛盾体,在不牺牲质量的前提下提高速度并非易事。

当然,切割质量是最重要的评估参数,理想情况下切割面应无毛刺、无飞溅物和熔融沉积物。远程激光切割是一种非接触式工艺,在多个方面都展现了卓越的性能,其切割速度快、加工时间短并能灵活适应所需几何形状。然而,由于远程激光切割的物理原理限制,切割质量在间隙和毛刺这两个方面存在一些挑战。本文展示的结果清楚地概括了不同类型激光器可达到的切割速度。

切割实验中使用了三种不同类型的激光器:连续 (CW) 光纤激光器、短脉冲 (ns) 光纤激光器和超短脉冲 (ps) 自由空间激光器。

CW 激光器搭配长焦距镜头 (340 mm) 时,最大切割速度可达 10 m/s。相比之下,短焦距镜头 (163 mm) 在相同激光功率水平下的最大切割速度为 8.5 m/s。之所以能达到更大的切割速度,是因为 340 mm f-theta 镜头的瑞利长度更长,能覆盖更大的公差,从而使切割过程更加稳定。

使用脉冲纳秒激光器切割阳极电极时,最大速度可达 3.2 m/s。与 CW 激光器相比,切割速度似乎非常慢,但使用的纳秒激光器的平均功率为 200 W,是所用 CW 激光器的五分之一。如果将脉冲纳秒激光器升级到平均功率为1000 W 的工业用大功率系统,在两种激光器光束特性相当的情况下,则切割速度可高达 16 m/s,切割质量也可达到本文所展示的水平。

皮秒激光器的加工质量最高。测试中所用皮秒激光器的平均功率为 45 W,使可达到的最大切割速度降至 0.65 m/s。平均功率为 200 W 的工业用皮秒激光器,切割速度应可达到 2.8 m/s。将皮秒激光器升级后,切割速度仍为 CW 激光器的十五分之一,为升级后纳秒激光器的五分之一。

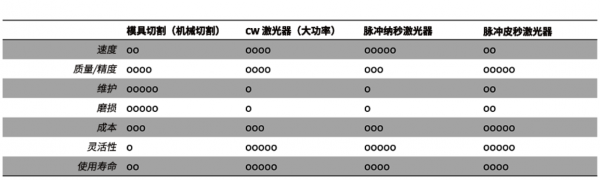

图 12:所测试的阳极切割激光器的定性排名

通常来说,选择合适的激光器取决于加工目标,以及投资成本与切割质量和速度之间的权衡。使用皮秒激光器进行高质量切割的速度较慢,只能在卷筒速度约为 50 至 60 m/min 时使用,具体取决于极耳的几何形状。此外,皮秒激光器的投资成本也很高。CW(连续波)光纤激光器切割速度快,切割质量好,投资成本低。高功率脉冲纳 秒光纤激光器的切割速度最大,但切割质量中等,投资成本中等。若要提高切割质量,可以研究使用不同的切割策略,例如使用基于高性能振镜的系统进行多通道切割。

Novanta

Novanta 在市场中具有无可比拟的优势,可以为寻求通过高精度激光器系统改进其制造过程的 OEM、系统集成商和最终用户提供应对最复杂挑战的解决方案。Novanta 拥有一系列业内知名的品牌以及国内应用和服务支持,能够提供可靠、精准且耐用的组件和子系统。

我们的应用测试实验室可为 OEM、系统集成商、材料制造商、加工商以及自动化机械的最终用户提供应用和概念验证测试。Novanta 的应用工程师均为激光加工领域的专家,对于能够实现成功、高效激光加工的各种参数都非常了解。使用 Novanta 旗下知名品牌的激光器和光束扫描设备,我们的应用工程师可以协助客户确定关键的产品参数和加工专有技术,以实现预期的结果。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们