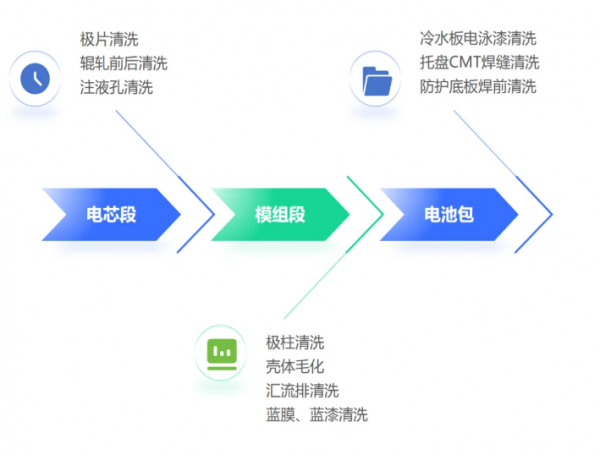

随着全球对新能源汽车需求的急剧增加,作为其核心零部件的动力电池需求量也随之大幅攀升 。动力电池的制备流程,包括极片制造、电芯合成和模组生产等环节,都面临着新的挑战 。在此背景下,激光清洗、毛化技术因其高效精密、灵活、可靠稳定、无损耗、自动化和安全程度高等优势,在电池制造中得到了广泛应用。

激光清洗在动力电池生产中的应用

激光器技术的发展是推动激光清洗、毛化工艺的重要因素。光至科技致力于光纤MOPA脉冲激光器的研究与开发,推出100W-2000W高稳定可调纳秒脉冲MOPA激光器,适用于动力电池生产中清洗、毛化的所有制程,为客户提供一站式解决方案。

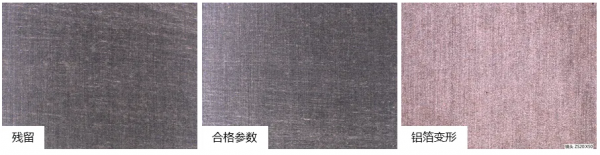

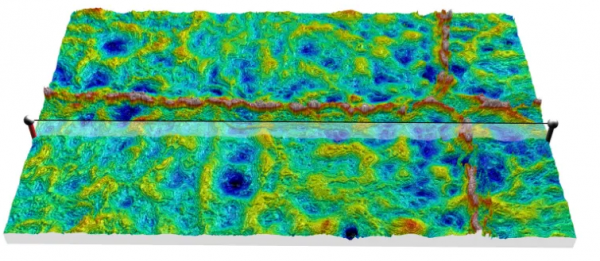

01 极片表面涂层去除 极耳在焊接前,需要先将其表面的涂层去除,目前常见的去除涂层的方法主要有机械刮除、贴发泡胶和激光去除。然而,机械刮除方式存在易损伤极片且清洁不彻底的风险;贴发泡胶则工艺流程繁琐,生产成本高,且在阳极水性材料上不适用。相比之下,激光具有绿色、高效、对铜箔无损伤等优点,已成为去除锂电池极片涂膜的首选方案。 光至科技针对动力电池极片清洗要求无残留无损伤的特点,推出YFPN-250-GM型号的激光器,拥有10~500ns多达15种脉宽选择,采用逐层去除的工艺方法,既能保证涂层完全去除,还能确保箔材不受损伤。在经过合理的实验设计及验证后,得到较好的清洗效果。 阳极清洗较好效果及缺陷品质示例 阴极清洗较好效果及缺陷品质示例

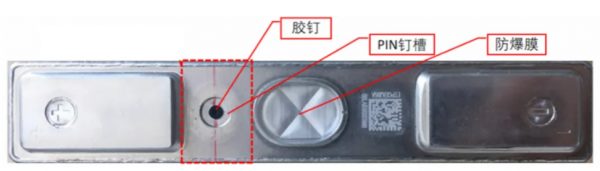

阳极涂层去除(10x30mm2 1.5s) 02 注液孔电解液清洗 电解液清洗的主要工序在动力电池注液后,密封钉焊接前;为了保证良好的焊接效果需要在焊前对注液口上残留的电解液去除。目前市面主要采用光纤红外激光避开密封钉进行清洗,存在胶钉易熔且有电解液残留等问题,后续焊接电解液受热易挥发,影响焊接效果。光至科技不仅提供先进的光纤红外MOPA激光器,更推出了100~200W光纤绿光激光器,采用绿光对注液孔整面清洗,基本无残留,胶钉影响较小。 动力电池方壳顶盖 绿光清洗效果 光纤清洗效果 03 极柱氧化层清洗

阴极涂层去除(10x20mm2 1.2s)

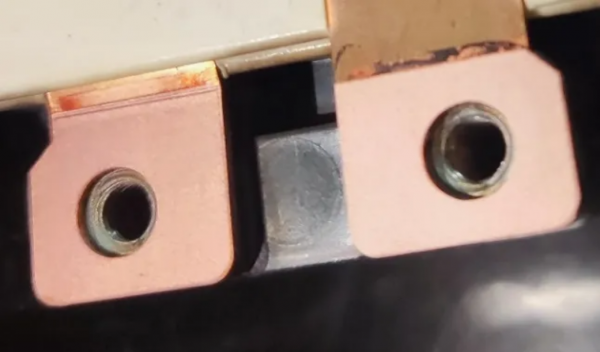

电池盖板上的极柱连接,可分为电池内部和电池外部连接。其中电池内部连接,是电芯极耳与盖板极柱的焊接;而电池外部连接,是电池极柱通过连接片焊接,形成串联、并联电路,组成电池模组。在焊接前,需要对极柱上的氧化层进行去除以保证良好的焊接效果。

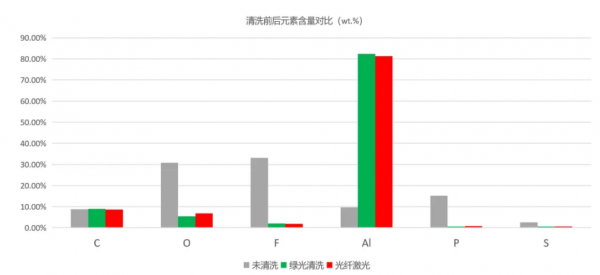

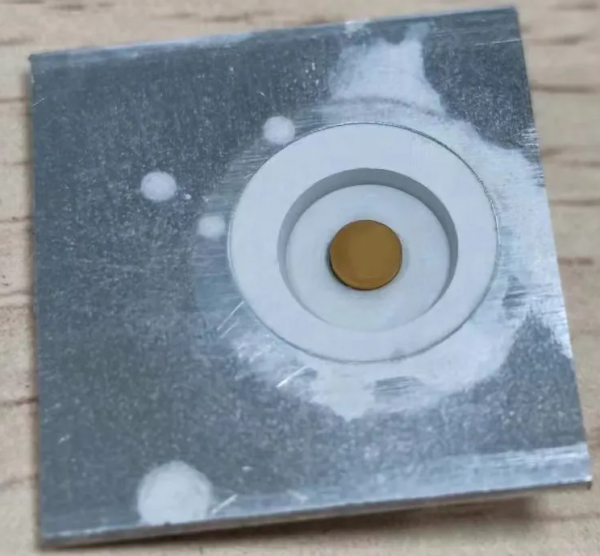

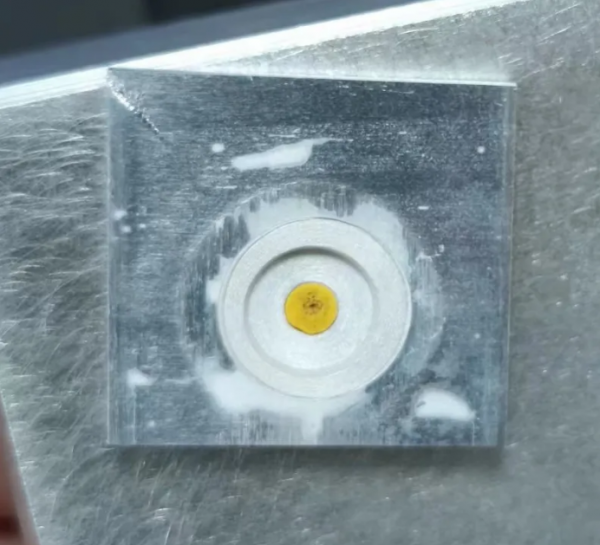

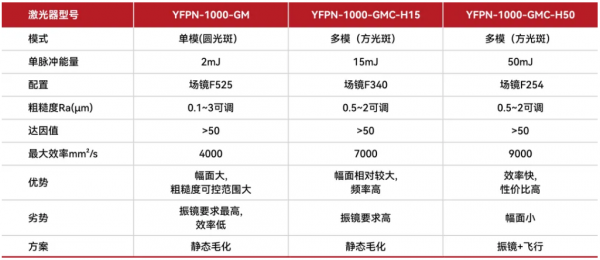

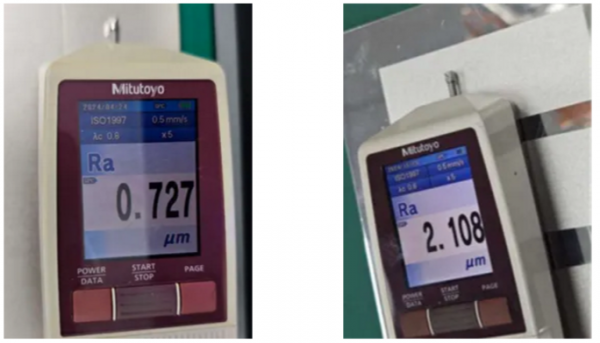

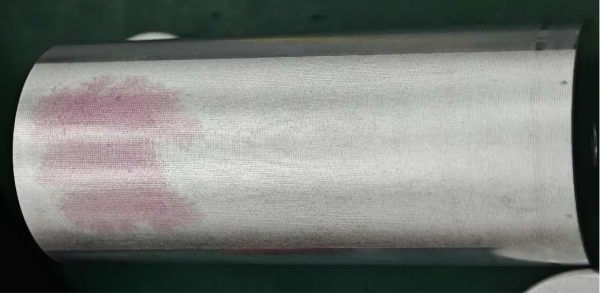

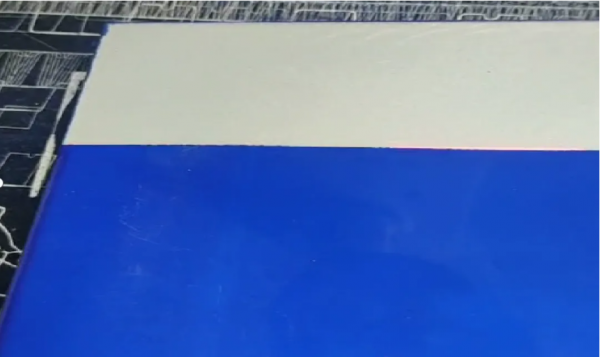

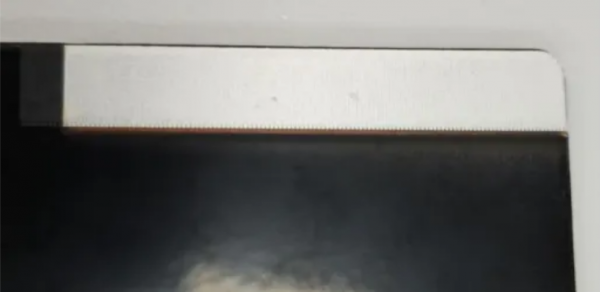

通过激光技术对表面氧化层进行去除,可以使得极柱接触电阻显著降低,焊接良率显著提升。与传统人工打磨方式相比,激光清洗能将极柱表面耐腐蚀性能提升一倍以上,在清洗效率和成本方面也具有优势。光至科技YFPN-200-GM型号的激光器经测试,清洗效率可以达到<2秒/个。 极柱清洗前后对比效果 04 电池壳毛化 在传统的锂电池生产过程中,电池电芯的绝缘保护通常采用蓝色薄膜(蓝膜)来实现隔离。然而,这种材料在封装时容易产生气泡,这些气泡在电池使用过程中容易破裂,导致电池异常放电,从而降低了电池的整体合格率。相比之下,UV喷涂技术因其卓越的环保特性、高生产效率和高良品率,已经开始被电池制造商广泛采用。 在喷涂之前,为提高漆对壳体的附着力,需要对壳体进行毛化处理以提高壳体的表面粗糙度。光至科技针对激光毛化的特点,研发推出1000W多种类型的脉冲激光器,以满足客户不同的需求。 电池壳毛化方案对比 显微照片 方形电池壳毛化 圆柱电池毛化(铝壳) 圆柱电池毛化(钢壳) 05 蓝膜、蓝漆清洗 在动力电池制造过程中,电池盒表面的蓝漆或蓝膜可能会出现气泡、褶皱、不均匀涂覆等缺陷。这些问题电池需要进行返修,即去除蓝漆或蓝膜并重新加工。光至科技1000W 方形光斑脉冲激光器在完成电池壳毛化的同时,还可以实现蓝膜、蓝漆返修工艺,做到一机多用,为客户真正做到降本增效。 蓝漆清洗 蓝膜软化 06 其他焊前、焊后清洗 在动力电池的生产过程中,电池包托盘CMT焊缝、电池水冷板电泳漆、电池包箱体氧化层、防护底板焊前氧化层的清洗都影响了电池包的安全性能。针对以上清洗制程,光至科技能提供200W~1000W脉冲光纤激光器。客户可根据具体的效率要求,灵活选择相应的激光清洗方案。 CMT焊缝清洗 水冷板除漆 紫铜排焊前清洗

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们