随着电池技术的迭代更新,电池的应用边界持续拓展,正日益渗透千行百业,带来了市场需求不断释放。然而,在电池产业规模化发展的阶段,对产品质量、性能、安全性、一致性等提出了更高要求。在电池生产过程中,激光焊接是电池内部各个部件“相互连接”的最核心工艺,往往决定了电池的导电性能、密封性能等。因此,焊接过程的全面质量管控对于电池的质量、性能和安全性至关重要。

基于此,逸飞激光推出覆盖焊前、焊中、焊后全流程的焊接质量闭环监测系统,系统包括:焊前精准定位+焊接过程质量优化+焊中质量实时监控+焊后缺陷快速检测,可有效提升焊接质量,防止批量缺陷产生,拦截不良品流出,满足量产环境下多种焊接工艺及产品品类的质量管控需求,助力厂商实现提质增效。

激光功率检测波形图

01.

焊前精准定位及自动纠偏

避免装配误差,定位精度0.05mm

视觉定位

⊙ 通过高精度视觉系统,对工件进行精准识别及定位,并对位置进行检测及偏差量计算,系统自动纠偏调整,确保工件的待加工位置与实际加工位置一致,产品定位精度可达0.05mm

02.

自适应焊接闭环控制

显著优化焊接质量,焊接合格率≥99.8%

焊接功率监测波形图

⊙ 运用焊接功率实时监测系统,对激光每一次出光功率进行监测,通过功率多维闭环补偿技术,对偏离设定值的实际功率进行监控报警+实时快速补偿,保证出光功率的一致性,激光输出功率波动≤0.5%

⊙ 运用焊接焦点实时监测系统,在每一次焊接前完成激光焦距测量,及时纠正离焦量偏差,精确定位激光焦点,激光焦深偏差≤0.1μm,实现高品质、高精度加工

03.

焊接过程质量实时监控

100%无损全检

焊接质量实时监测数据图

⊙ 运用焊中质量实时监测系统,通过多传感器融合技术,对焊接过程中的多重信号进行即时采集和动态趋势分析,能够对虚焊、熔深不足、穿透等关键内部缺陷进行100%焊中无损检测,解决传统抽检和产品破坏性测试痛点,快速、全面反映焊接质量

⊙ 高速在线监测,测量频率可达 200 kHz,捕捉焊接过程中的细微波动,缺陷检出率100%,有效拦截焊接过程的各类缺陷

⊙ 产品质量数据监测系统,可实现提前介入和快速干预调整,杜绝缺陷品的产生和流出

04.

焊后缺陷快速、有效检测

过杀率<1% ,漏检率=0

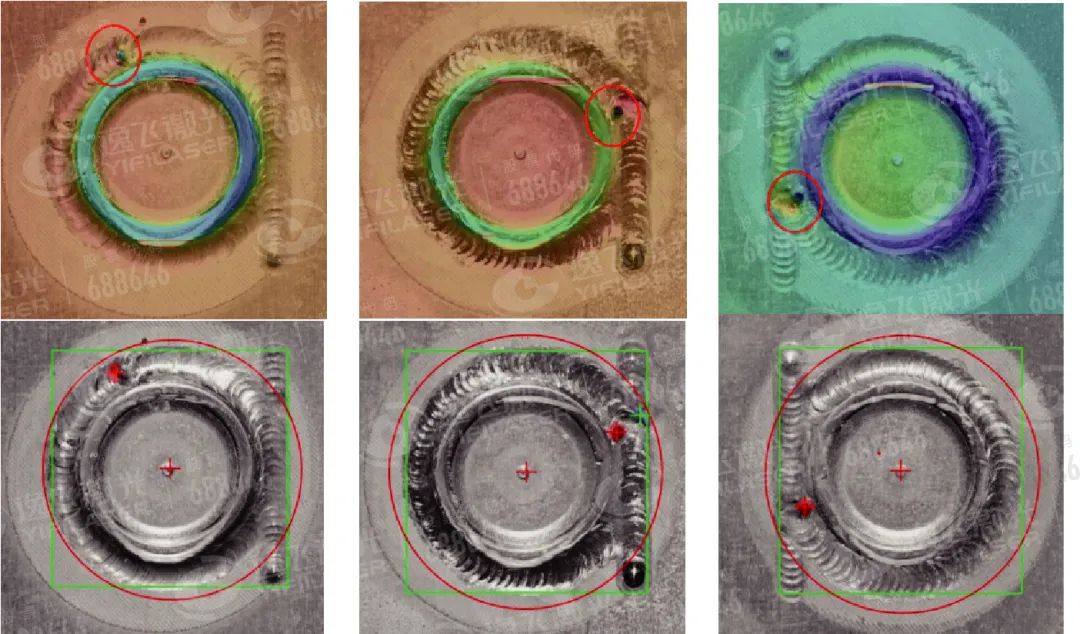

焊后外观监测

⊙ 2D+3D全方位缺陷检测系统,基于2D传统相机平面图像处理数据,配合3D视觉立体成像三维数据,实现复杂形状、表面和立体形态、深度的全面检测

⊙ 传统图像算法与AI深度学习相结合,持续训练、优化检测算法,提升系统的准确性及可靠性

⊙ 检测速度达200mm/s,检测精度达0.02mm,实现高效性与精确性并存

⊙ 配合MES系统,可对质量检测信息进行全流程管理及追溯

适用范围

适用于电芯集流盘、极柱、封口、密封钉、电池模组Busbar等多种焊接工序,满足多场景下的质量管控需求

逸飞激光焊接质量闭环监测系统,通过焊前、焊中、焊后三重检测,可系统、全面地保障产品焊接质量,助力企业提质增效。过程中,数据监测-数据采集-分析反馈-优化调整这一闭环管理机制,极大提升了焊接作业的可靠性,可帮助企业构建稳定、高效的质量管理体系,实现规模效益高质量增长。

目前,该系统已广泛应用于多品类、多规格动力及储能电池生产场景,服务于多家业内头部厂商,为高品质电池的大规模生产提供坚实保障,将进一步增强电池厂商的自主可控能力,提升产业链供应链韧性和安全水平。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们