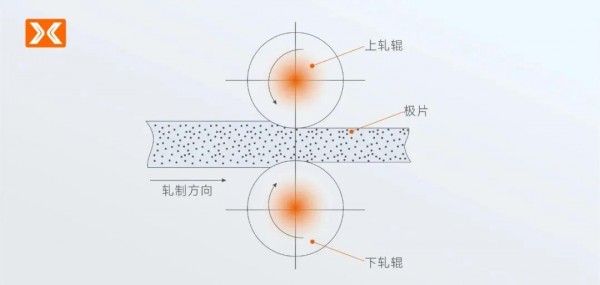

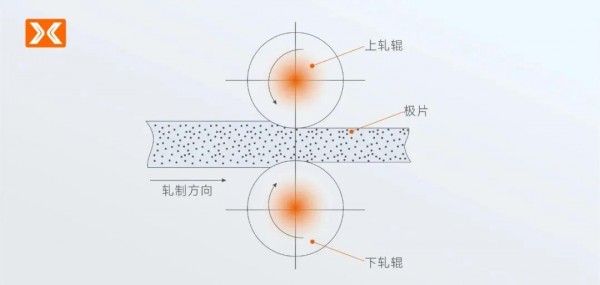

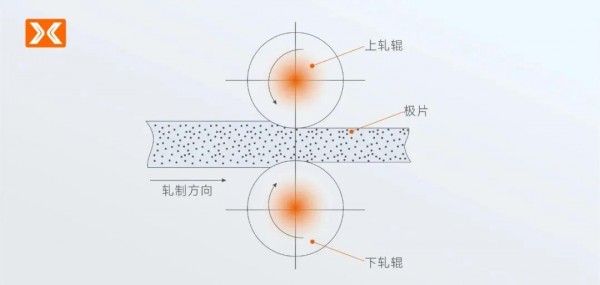

轧辊是新能源锂电池制程中的一个重要设备。通过轧辊辊压,将电池材料压实获得极片雏形。传统的轧辊清洁方式,采用人工擦辊,存在诸多弊端。使用激光来完成轧辊的高质量清洗,势在必行。在新能源锂电池制程中,电池极片辊压是其中的一个关键步骤。通过辊压,使极片上的活性物质(通常是粉末状的正负极材料)被压实,获得所需的极片形状和厚度,并保持表面的光滑和平整。而极片的压实密度和厚度,以及活性物质与集流体箔片的粘接强度,对于电池的物理性能、电化学性能和安全性有着直接而重要的影响。

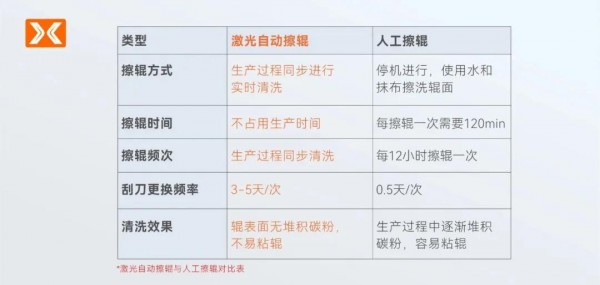

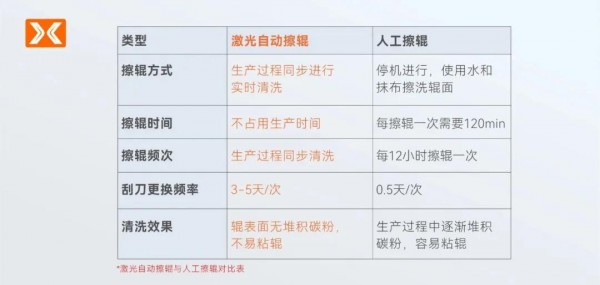

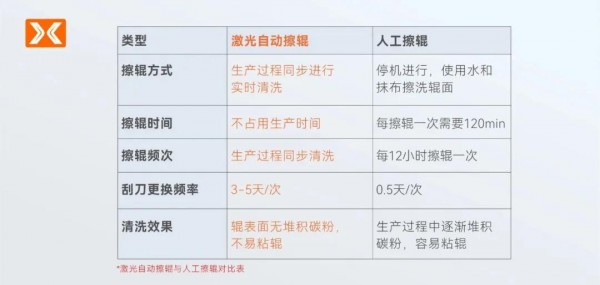

这是一个要求非常严格和精准的加工过程,轧辊也因之成为锂电池生产线上不可或缺的工艺装备之一,且辊筒表面必须达到一定的光洁度。否则,在电池极片辊压过程中,轧辊表面轻易粘附上的材料粉末,不仅容易造成后续辊压的电池极片质量异常,还会增加轧辊的磨损。传统的清洗方法主要是采用人工擦辊的方式,这种方法存在着清洁难度大、效率低、环境污染等问题。对于当前竞争激烈的锂电厂商而言,亟需更加高效环保的轧辊清洗技术,进而提升锂电池生产线的整体效率和产品质量。激光清洗作为一种新兴的清洗方式,为轧辊清洗带来了革命性的变革。通过将激光打在轧辊表面,使附着在轧辊上的石墨等表面附着物吸收激光能量后气化,从而与基体分离,达到清洗的目的。这一方式,高效、环保、无需停机、无接触式清洗,具有人工擦辊无法比拟的优势。最关键的是,人工擦辊是隔一段时间进行清洗,轧辊表面一定会存在碳粉堆积情形,而激光擦辊是实时清洗,不会累积碳粉,实时保障设备始终以“清洁”状态运行,为生产质量提升助力!

针对锂电池生产制程中轧辊清洗激光应用以及客户的具体需求,创鑫激光旗下子公司宝辰鑫推出轧辊激光清洗解决方案,将多台激光器、控制器等集成为一体,便于与客户设备集成,目前方案已在某头部锂电池厂商现场落地应用。

方案集成高性能激光器、振镜等外光路系统,以及运动控制系统等,通过光斑整形及特殊处理,可高效高质的实现轧辊清洗,在保证清洗质量的同时,提升了产线效率和生产的灵活性。

方案中的核心光源搭载高性能MOPA中高功率激光器,具有高能量、高峰值、高光束质量等特点,大大提升清洗效率;同时,输出光斑能力可定制,以及脉宽可调、能量分布可选的特性,使其可轻松适应具体应用场景的需求:通过设定激光的参数,可以精准控制激光清洗的对象和区域,清除轧辊表面各种不同厚度、不同成分的涂层,而不会破坏基体。在该方案中,宝辰鑫还一站式地搭配了振镜和运动控制系统等,以实现远程、精准、高效、灵活的清洗,在某终端客户现场,运行的线速度约100m/min。此外,该方案无需人工手动擦辊,无需使用化学溶剂,无环境污染,整个清洗过程可靠、稳定、安全,不会对人体产生任何伤害,也符合现代工业绿色生产的要求。作为一种绿色的清洁方式,激光清洗在工业制造中,有着越来越广泛的应用。除了轧辊清洗,在锂电池生产制造的全工艺段几乎都有激光清洗的应用,如模切段的极耳清洗、电芯装配段的注液孔清洗、极片清洗,以及模组/PACK段的极柱清洗、返修制程中的蓝膜清洗等。宝辰鑫作为深耕细分行业激光应用的一站式解决方案专家,深入到各个工艺段实际场景,通过成熟、可靠、批量化的应用,为客户提供高价值的行业激光清洗解决方案,切实助力客户增效提质。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们