激光淬火是以高能密度的激光束照射工件表面,使工件表面组织快速奥氏体化,随着材料自身的热传导急速降温冷却,将奥氏体转变为极细小马氏体和组织,从而完成组织转变,提高工件表面的硬度。本文将介绍锐科CL系列6000W光纤激光器高效达成墨铸铁零件、45号钢零件轴淬火应用的客户案例。01

激光淬火相比传统淬火方式优势显著

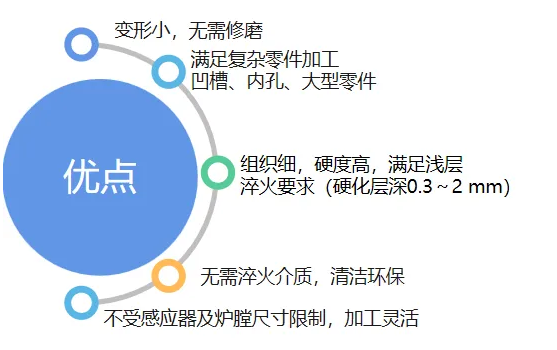

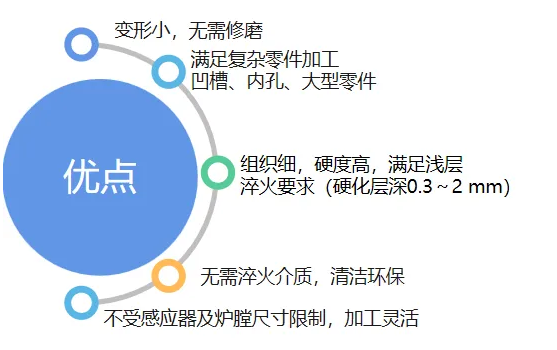

对于零件局部淬火,传统加工方法为火焰淬火或感应淬火,火焰淬火和感应淬火均需要淬火介质,且感应淬火需要制作相应的工装,对于复杂零件,其工装制作成本和难度较大。基于此,激光淬火有显著的优势,具体见图1。同时基于固态相变重结晶强化机理作用,激光淬火层硬度、耐磨性和韧性均优其他于传统淬火层。从激光淬火的市场应用来看,该技术目前主要用于汽车模具、刃具、钢轨、发动机缸体等的加工,图2为典型的激光淬火零件。

图1 激光淬火优势

图2 典型激光淬火零件

02

锐科6000CL(600μm)光纤激光器产品介绍

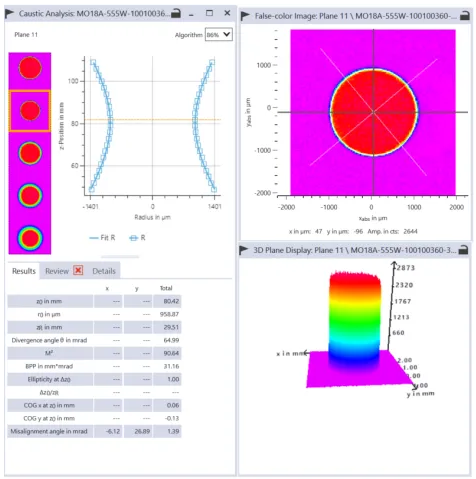

锐科激光熔覆、淬火用连续加强版CL系列激光器,具有电光转换效率高、光束能量分布均匀、体积小、易于集成、便于维护等特点。图3为6000CL(600μm)光纤激光器。CL系列是专为熔覆应用设计机型,还包括12000CL (800μm)的激光器,采用定制型高稳定性激光传输光缆,6000CL为QBH,12000CL为QP(同20-40kW整机);采用全新的单模块平台,并集成主动匀化模块,600-800μm大芯径输出,焦点附近为平顶光且高度匀化。主要应用于激光熔覆、激光淬火、激光加热等领域。

图3 锐科激光淬火用激光器及光束质量图

03

采用锐科6000CL光纤激光器对球墨铸铁零件淬火,高效达成淬火技术要求

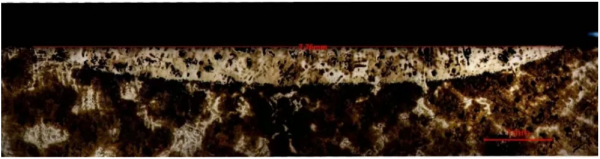

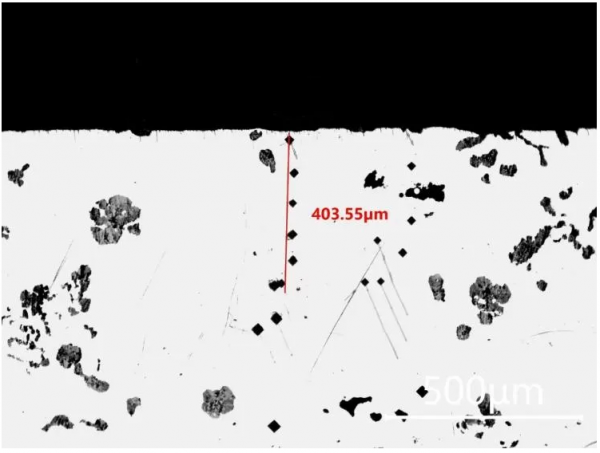

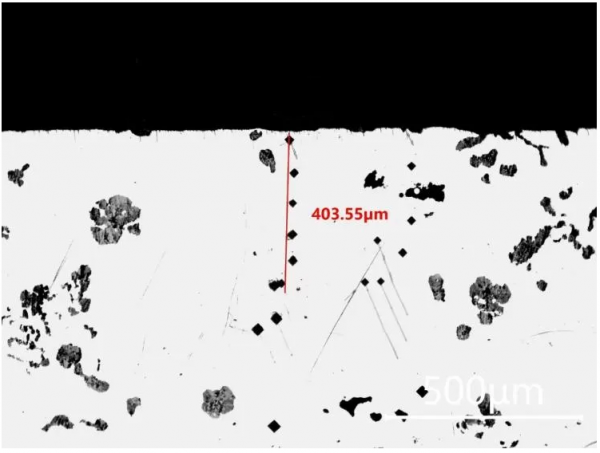

该零件材料为球墨铸铁,需要对表面进行淬火,严格控制淬火宽度6mm-8mm,表面硬度大于30HRC,淬火层深度0.3mm-0.5mm。采用机器人搭配10mm*2mm整形光斑淬火头以及锐科CL系列6000W(600μm)光纤激光器进行淬火测试,淬火速度为4mm/s,激光功率1200W。图4为零件外形图和淬火后的表面状态,图5为淬火带宽度和硬化层深度。可以看出零件表面淬火均匀,无熔凝现象,淬火带宽度约7.8mm,淬火层深度约0.4mm,满足技术要求。

图4 零件外形图(左)和淬火后的表面状态(右)

图5 淬火带宽度和硬化层深度

04

锐科6000CL光纤激光器高效达成45号钢零件轴淬火技术要求

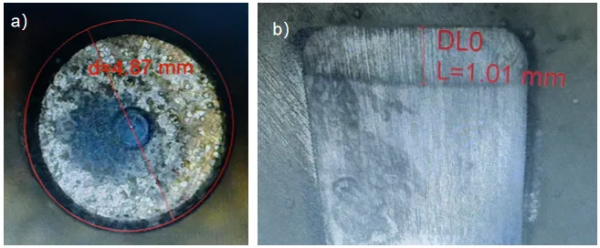

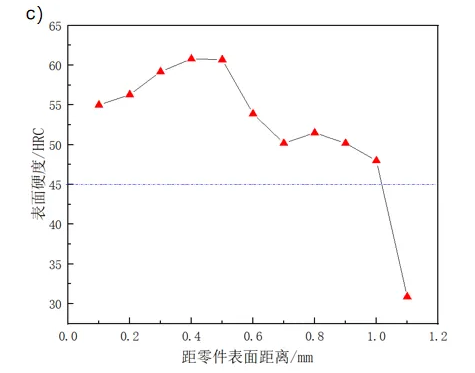

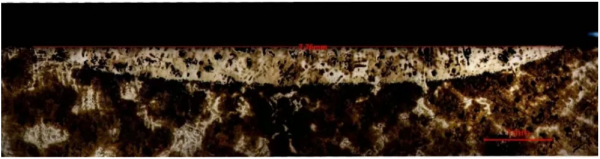

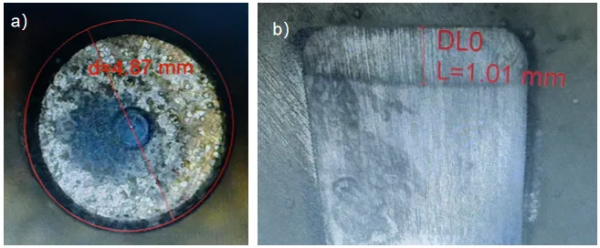

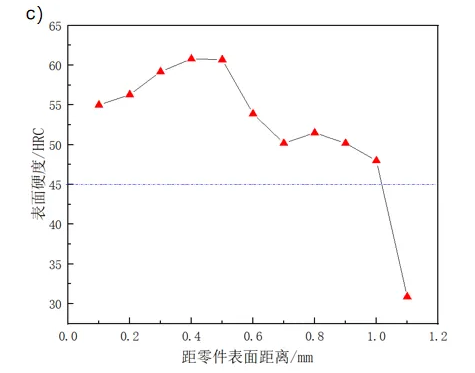

图6为45号钢零件轴的外形图,该零件直径为5mm,长度20mm,需要对轴端面进行淬火,表面硬度大于45HRC,淬火深度不小于1mm。由于零件尺寸太小,传统的表面淬火无法精准的控制加热区域,很容易造成零件整体硬度偏高,而激光淬火因能精准控制加热区域和加热时间,能很好的控制淬火质量。采用机器人搭配准直聚焦淬火头以及锐科CL系列6000W(600μm)光纤激光器进行淬火测试,采用定点加热的方式完成淬火,加热时间仅为3s,激光功率800W。图7为零件淬火后表面和淬火层形貌和深度测试结果,零件淬火表面硬度为55HRC,淬火层深度为1mm,满足技术要求。

图6 零件轴

图7 零件轴激光淬火结果

a)淬火后表面状态 b)金相法检测淬火层深度 c)硬度法检测淬火层深度

05

小结

本文案例主要介绍了锐科6000CL光纤激光器淬火工艺应用探索,并分享了采用6000CL光纤激光器对球墨铸铁零件进行淬火的技术案例,可高效替代解决传统加工方案不能实现的难题。未来,锐科将继续秉持“核心光源,锐科智造”的企业使命,根据各行业对于淬火工艺的进一步需求,不断迭代激光淬火工艺技术,深度贴合客户应用要求,提供高匹配性的定制化解决方案,助力汽车模具等行业高质量发展。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们