在汽车生产制造过程中,每个零部件都配有类似“身份证”的码(即DPM码),它记录了其生产工艺参数、来源和流向信息。借助专业数据采集设备,扫描零部件条码/二维码,即可快速查到产品来源及流向,在精准识别与追踪零部件,实现制造环节质量把控与追溯等方面提供关键信息支撑。当前普遍采用的标签贴方式应用于工件(如电池壳身)时,却暴露出诸多严重缺陷。随着时间推移,粘贴于电池壳身的标签贴表面所承载的 DPM 码信息会逐渐模糊,严重影响其识别准确性。此外,在遭遇碰撞或尖锐物品接触时,标签贴极易受损,进而导致数据识别困难,使得产品信息无法有效追溯。

激光标刻作为一种极具优势的先进工艺,可在材料表面产生永久性标记,也可同时对标记区域进行清洗。随着相关技术的发展和市场对高品质、高效率生产需求的不断增长,激光标刻技术正逐步取代传统的标签贴方式,成为新能源汽车行业零件标记与信息管理的主流解决方案。

激光打刻原理图示

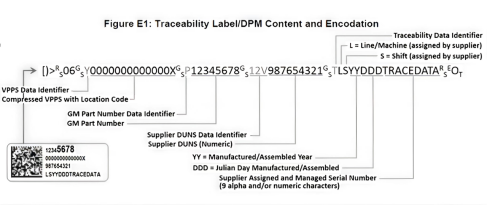

汽车铝合金零部件上进行DPM码打刻,并用扫描枪对打刻的DPM码进行质量等级识别,识别等级为3级及以上,打刻(范围:76×38mm)节拍≤70s,打刻内容分为扫底、暗码以及明码三部分。- 工件扫底:对金属零部件上的DPM码而言,零部件表面有反光特性,当采用激光设备进行条码读取的时候,金属表面会形成镜面反射区,影响字符二维码的清晰度,致使DPM码读取困难或出现识别等级较低的情况,所以需在打码前对表面进行扫底,增强识别对比度。

- 暗码:暗码即为二维码,内含零件唯一编号、气密值与时间等信息。

- 明码:明码内含暗码内部分信息,为可见字符,方便人员观察零件信息。

DPM码图示

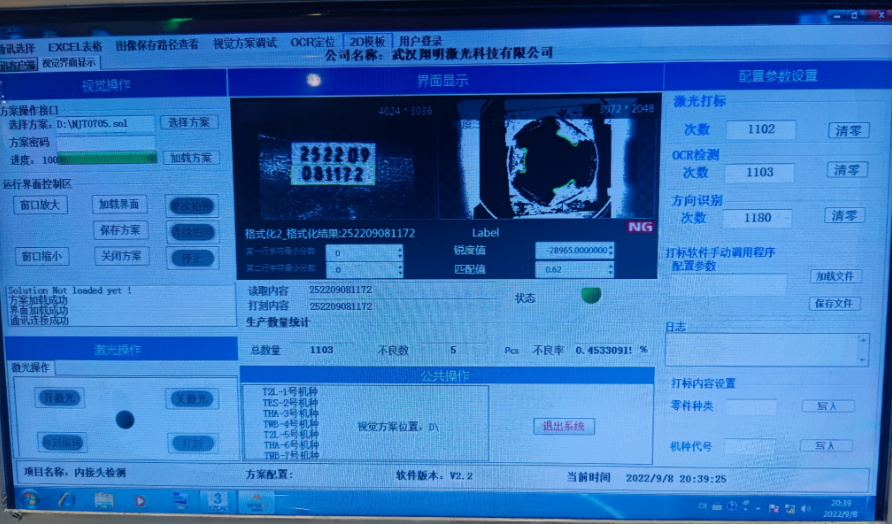

翔明激光定制激光打码设备主要由激光柜、电脑PC柜及激光打码头组成,激光柜内含激光器及电控系统,PC柜内含操作屏幕与工控机等,电脑内装有数据库软件与上位机软件,具备总线发打码信息自动打码以及数据库查重等功能,激光打码头内含高精密光学部件。打码与控制分体式设计,完全无接触式操作,安全可靠。

2)高精度高效率

采用先进的激光技术,实现更高的打码精度;自动化集成,0.2mm深度19个字符只需15S。

3)边打边吸

预留吸尘接口,带高负压反吹式系统,长时间作业防镜片污染和打码效果影响。

4)易于集成自动化

预留多个接口,易于集成自动化,满足产线高速精准打码划刻需求。

- 含视觉相机、视觉定位软件、光源及控制器、同轴光具座。

- 可对工件打刻位置、字体与字号、打刻样式识别并对比数据库信息,判断是否符合,对文字缺失/文字重叠和打刻面状态进行识别验证。

- 数据库容量可记录年产量数据记录;带历史数据查重功能。

- 数据库将打码结果及打码工艺参数等与工件DPM码绑定,主线可通过PLC数据读取。

当前该打码设备已在客户现场交付使用,实现电池壳零部件批量打码,这一成果不仅有力地推动了新能源汽车企业生产流程的自动化与精细化进程,更在提升产品质量可追溯性与管理精准度方面发挥了关键作用,以下展示的即为现场所呈现出的部分打码效果图示。

DPM码标刻

DPM码等级评定图示(4级最优)

翔明激光打码设备以其卓越性能与广泛兼容性,已适用于航空航天、轨道交通、汽车制造、海洋船舶、电子微加工、食品加工、不锈钢铝合金制品以及模具加工等多个领域。随着工业4.0及大数据的不断推广、激光打码设备未来将呈现多维度发展态势,精准度与速度将不断突破,逐步构建起全产业链可追溯、信息安全可靠的标识生态,为全球智能制造及产品全生命周期管理提供核心支撑与创新动力。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们