一、引言

近年来,随着医疗、航空航天、半导体和新能源等领域迅速发展,对关键零部件的性能要求不断提高,水导激光加工技术作为一种创新切割方法应运而生。它通过在激光切割过程中引入水流,能够有效减少热损伤,提高切割后的材料表面质量,从而实现对所需材料的精确加工,可以说是新一代精密加工利器。

二、什么是水导激光?

01 技术原理

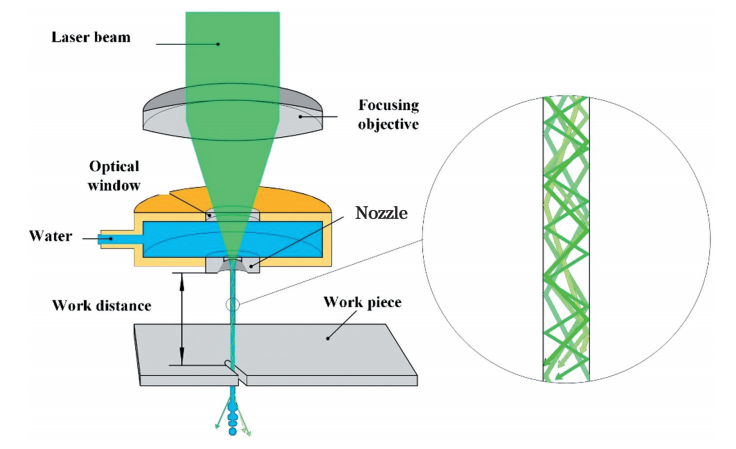

水导激光加工是一种绿色、高效、新型的激光冷加工技术,其技术原理是以高压微水束作为“光纤”,通过合理光学设计,将激光耦合至水束中,并通过水束引导激光到加工材料表面(图1)。该技术原理研究涉及激光、材料、流体、传热学等多个学科,交叉性强,水与激光的耦合技术是该加工方法的关键技术。

图1 水导激光加工技术的工作原理[1]

02

与传统激光加工的对比

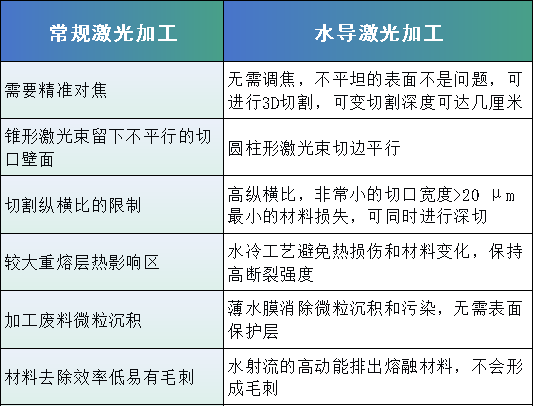

水导激光是结合了水射流和激光束的创新加工方法,加工时可以大大减少热损伤,提高加工精度和质量,同时还可以减少加工时间和废料。下面从切割精度、热影响区、表面质量等角度对比常规激光加工和水导激光加工两者存在的差异(图2)。

图2 常规激光加工与水导激光加工特点对比

可以说,在加工过程中,水导激光利用水作为传导介质,无需对焦就能实现高效、高精密加工,水束流有冷却、冲刷作用,大大避免热损伤以及提高加工表面质量。

三、水导激光加工技术的起源及发展

从工业考古出发,水导激光是1986年由德国公司Aesculap-Werke AG发明的,首代设备仅仅是在光纤出口加了一小柱水流。1991年,Lasag AG公司在之前的基础上,将激光聚焦在喷嘴中,从而形成了真正意义上的水导激光。1997年,Synova SA公司将上述原理样机商用化,并进行了工业化应用[2]。早期的研究主要集中在激光与水介质的相互作用以及水介质对激光束的传输和聚焦效果。随着激光技术的不断进步,研究人员开始探索水导激光技术在其他领域的的应用。

进入21世纪,国内科学家们开始深入探索水导激光的技术原理。研究人员对激光在水中的传播特性,包括激光与水的相互作用、激光在水束中的折射和散射规律等进行了大量的理论研究和实验验证。例如,通过建立复杂的光学模型来模拟激光在不同水质(如纯水、含有微量杂质的水)中的传播路径,以更好地理解如何通过水来精确引导激光能量。这一时期,水导激光开始初步应用于一些对精度和热影响要求较高的特定领域,如珠宝加工和部分精密电子元件制造。

随着对水导激光加工技术的深入理解,其材料加工范围不断拓展。除了早期应用的材料外,研究学者还尝试应用于一些难加工材料,如超硬陶瓷和高强度金属合金。在医疗领域,水导激光被用于加工生物相容性材料,如用于制造植入式医疗器械的特殊聚合物和金属材料。在保证不损伤材料性能的前提下,适用于制造复杂的形状和结构的构件,满足医疗设备的特殊需求。

进入多元创新阶段,水导激光开始与其他先进技术进行融合。例如,与计算机辅助设计(CAD)和计算机辅助制造(CAM)技术相结合,实现了更加自动化和智能化的加工过程。通过CAD/CAM软件,可以精确地设计加工路径和参数,然后直接控制水导激光加工设备进行加工。

四、水导激光产业及规模

01 水导激光的应用规模有多大

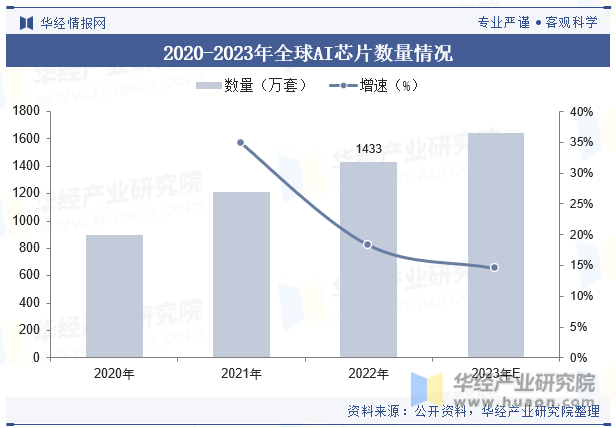

据华经产业研究院公开信息称,全球AI芯片数量情况呈现出逐年增长的趋势。智能安防、无人驾驶、智能手机、智慧零售、智能机器人等几大行业对AI芯片的需求不断增长,推动了AI芯片市场的快速发展。如图3所示,2022年全球AI芯片数量为1433万套,同比增长18.2%;2023年AI芯片的数量将增至1640万套,同比增长14.4%。

图3 2020-2023年全球AI芯片数量情况(图源:华经产业研究院)

AI芯片是高性能计算的核心引擎,在神经网络训练和大规模并行计算中承担高运算负荷,产生大量热量。若散热不及时有效,芯片会过热,影响AI系统性能与稳定性,所以先进的导热材料和散热技术成为产业焦点。

AI芯片所需散热器数量受芯片功耗、工作频率和散热设计效率等因素影响。高性能AI芯片通常需要2-4个散热器来确保热量管理和性能稳定。我们不妨来假设下,如果AI芯片所需的散热器用的都是超硬陶瓷材料,那么2023年全球AI芯片所用的散热器数量为3280-6560万件,这就是水导激光可能在AI芯片的应用市场。而这还仅仅是AI芯片中的,这里我们仅给大家提供一个大致的概念,不代表真实应用数量。

02

国内部分水导激光企业分布

在全球范围,水导激光相关的核心产品目前主要来自于两家瑞士公司——Synova和AVonisys公司,前者采用绿光激光器,后者采用红外激光器。而我国在水导激光装备开发方面相对国际先进水平还有较大差距,同时,缺乏成熟稳定的设备也制约了相关行业加工技术的发展[3]。表1是国内部分水导激光企业分布及产品的市场应用。

表1 国内部分水导激光企业分布及应用市场

(1)南京中科煜宸

中科煜宸提供水导激光加工服务全流程解决方案,已与国内数百家客户建立了水导激光加工服务合作。现已发布五款(RJ系列:RJ203、RJ205、RJ305、RJ505、RJ1005)标准型水导激光加工设备,下图所示,覆盖了科研、航空航天和一般工业市场上主流的小、中、大型零件的加工能力。

公司工艺团队通过近三年的工艺开发和积累,已建立多金属(铝合金、不锈钢、钛合金、高温合金、铜合金)、复合材料(CFRP、CMC)、带热障涂层的单晶高温合金(TBC)、半导体/陶瓷(SIC、ALN、ZrO2、SIN)、金刚石以及多种脆硬材料(磁钢、钨钢)等材料的工艺数据库,先后突破金属表面粗糙度质量提升和高效加工、复合材料无烧蚀高效加工、热障涂层大倾角和深径比微孔高效加工、大深度金刚石切片、大深度磁钢和陶瓷高效切割等多项技术难题。

RJ系列水导激光加工装备

(2)上海冷辰科技

自2023年2月成立以来,冷辰科技的核心定位就是一家水导激光设备研发制造商。公司的研发人员占比90%,实力不可小觑。在短短半年内就完成了水导激光实验机型的开发,完成金刚石材料、SiC(碳化硅)材料的样品切割试验。目前公司正努力尝试在水导激光领域取得突破,争取实现国产化。

精密三轴水导激光切割机(WGL3-150)

(3)科诗特

东莞市科诗特技术有限公司由行业领先技术精英团队创立,公司致力于激光加工、视觉检测、运动控制技术的研发和软件算法平台的打造,突破国外卡脖子技术,实现国产高端制造装备的替代。

科诗特水导激光技术在多个领域都有广泛的应用:精密陶瓷零部件加工方面,水导激光技术解决了传统加工方法无法加工直角、异形、超薄件等难题;金刚石加工方面,实现了对单晶金刚石的精确切割,实现切缝窄、切割表面粗糙度小(Ra≤1 μm),无锥度且加工效率高等特点;在航空航天领域,主要解决EDM钻孔技术无法加工带有不导电热障涂层的航空发动机涡轮叶片以及传统机械加工时又会导致涂层脱落的问题,从而保证加工中孔径一致性及位置的准确性。

科诗特的水导激光加工设备(左图:CAT-SD11;右图:CAT-SD21)图片来源:科诗特官网

(4)西安晟光硅研

晟光硅研成立于2021年2月,是国内第一家完全实现商用化微射流激光先进技术设备的研发/制造企业,目前已通过数家国内典型客户、多个领域的验证并获得订单,全面进入了批量应用前工艺匹配阶段。公司推出的基于硬脆材料尖端加工的微射流激光加工技术,填补了国内商用化微射流激光设备市场的空白,推进了中国微射流激光技术的发展进程。

晟光硅研微射流激光技术产品图

(5)库维科技

库维科技是一家360°全方位服务自动化科技公司,公司已完成了水导激光加工技术和装备的国产化,并在专业领域达到了国际水平,先后形成了10余项与水导激光核心技术有关的自主知识产权专利。

KD700是库维科技的一款三轴精密水导激光加工中心。基于Kwong-tech受专利保护的水导激光技术,高功率激光束被耦合进比人的头发丝还细的水射流中(30-80 μm) 并被引导至工件上进行切割或打孔。这束水射流既可以作为激光束的“引导器”,又可以冷却工件,以确保切割断面干净无热影响区。

三轴精密水导激光加工中心(KD700)图源:库维科技

(6)原点智能

广东原点智能技术有限公司创立于2015年,公司深耕高档数控系统和高端激光数控机床领域8年,是集五轴及以上多轴联动高档数控机床和数控系统研发、生产、制造,及以其为核心装备的智能工厂解决方案于一体的行业领先企业。目前已成功突破行业多项“卡脖子”技术,实现进口替代。

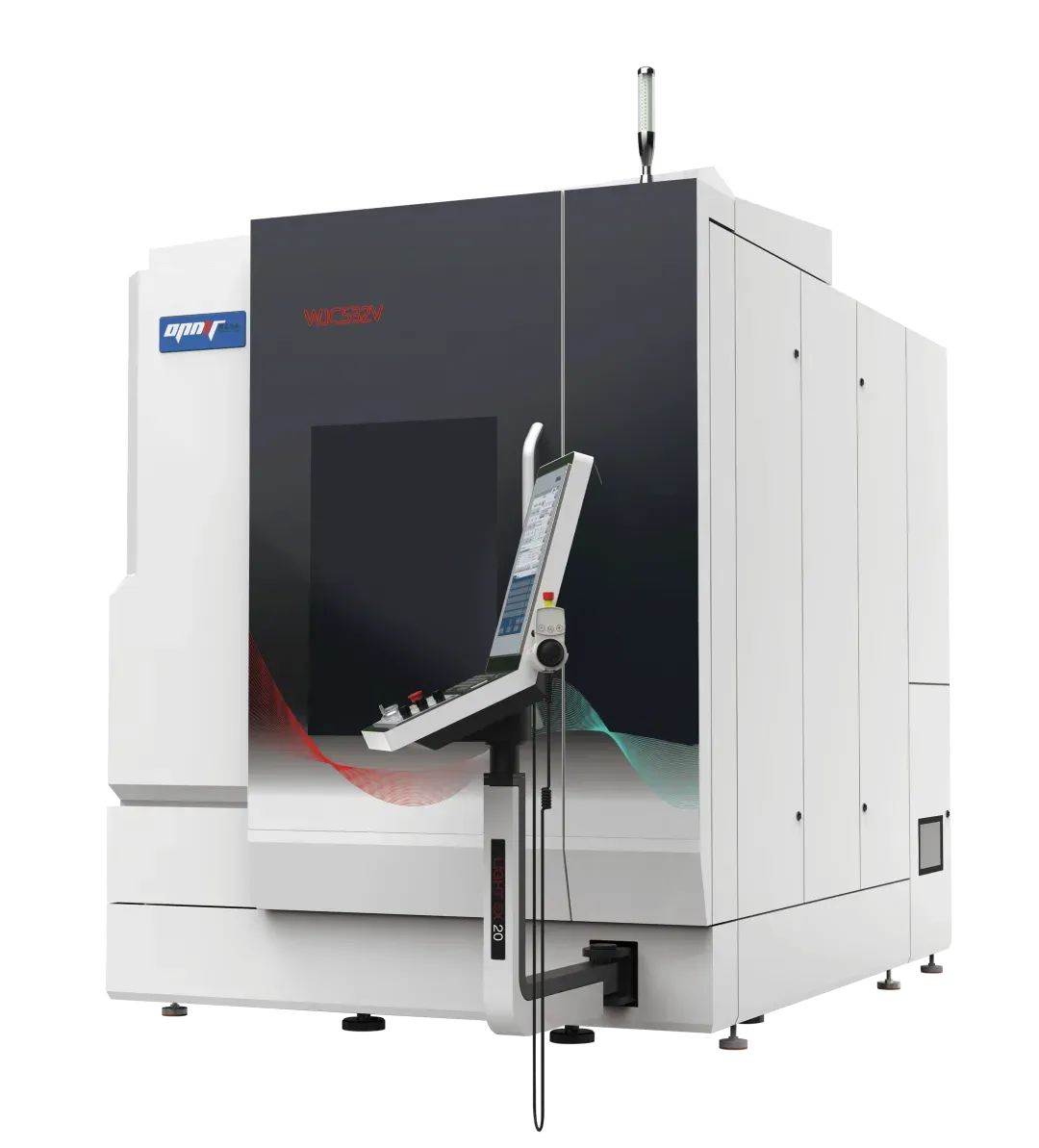

水导激光五轴加工中心--WJC532V是广东原点智能技术有限公司自主研发设计的精密数控激光加工机床,几乎可以对任何材料进行高精度加工,甚至可以加工透明的超硬材料,比如金刚石。主要应用于航天航空、半导体、医疗器械、珠宝、3C电子等行业。该加工机床最高精度可达士3 μm,加工表面质量可达Ra0.8 μm。

WJC532V 水导激光五轴加工机床图源:原点智能

五、水导激光加工技术的应用领域

在多个领域的实际应用场景中,水导激光加工展示的独特优势尤为出色。

(1)在电子芯片制造领域,对于微电子晶片划片、晶圆切割、刻蚀机等离子限制环、等离子槽切割、人造金刚石切割、单晶钻石切割打孔等微小元件,水导激光加工不仅可以避免机械加工造成的材料损伤,而且可以减少激光加工造成的热影响和熔融残渣等问题,极其适用于SI、SIC等硬脆材料的加工。

(2)在医疗器械制造行业,水导激光加工技术能够在不直接接触材料表面的情况下进行加工,这有助于避免污染和损伤,确保医疗器械的纯净度和加工精度。特别是在手术器械和植入物的制造过程中,这种技术能够实现高精度的切割和打孔操作,提高了产品的质量和安全性。并且因为水射流的冷却作用,还能减少热影响和损伤,这对于医疗器械的生物相容性和长期性能至关重要,有助于维持材料的原有结构和性能。

(3)在航空航天领域,对于零件的加工质量和加工精度有着严格的要求,其应用的材料往往具有难加工的特性,对于传统加工技术有着一定的考验。像航空发动机热端部件加工、涡轮叶片气膜冷却孔加工、陶瓷基复合材料(CMC)叶片的加工、航空/航天CFRP复材结构件加工等[2]。水导激光加工能够在同一加工设备上,采用不同的激光参数,对这些不同材料进行有效的加工,可以在一定程度上解决当前航空航天领域的加工难题。

(4)在宝石加工行业,传统的切割和打磨方法可能会产生大量的宝石粉尘,对工人的健康和环境造成危害。而水导激光在加工过程中微水射流持续对切割区域进行冷却,可以显著降低宝石切割损坏的风险,并且切割后表面基本没有锥度,减少传统加工方式可能带来的裂纹和瑕疵,在最大程度上节约原材料,提高宝石的利用率。

六、小结

相比于传统激光加工技术而言,水导激光加工具有显著优势。这些优势使得水导激光加工在需要高精度切割的应用中,如微电子、金属及非金属材料和精密机械制造等领域,具有广泛的应用前景。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们