在模切过程中由于存在模具损耗快、换模时间长、灵活性差和生产效率低等问题,很容易引起工艺不稳定,导致极片裁切品质不一致,引起电池性能下降。而激光模切由于无振动偏差,精度高,稳定性好以及不需要更换模具等优点已经开始逐渐成为锂电池制造过程中的主流,常被用于极耳切割成型、极片分切以及隔膜分切等工序。

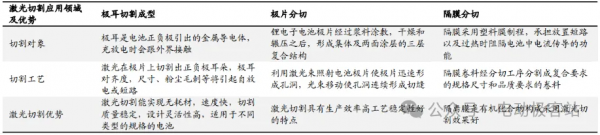

表1 锂电领域激光模切应用场景以及技术难点

模切的特点:

冲裁间隙过大、过小或不均匀均会产生毛刺。 刃口磨损变钝或啃伤均会产生毛刺。 冲裁状态不当,如加工件与凸模或凹模接触不好,在定位相对高度不当的修边冲孔时,也会由于制件高度低于定位相对高度,在冲裁过程中制件形状与刃口形状不服帖而产生毛刺。 模具在工作过程中升温,间隙变化导致裁切极片产生毛刺。

激光切割特点:

切割缝隙比较狭窄; 邻近切边热影响区较小; 局部变形极小; 非接触式切割,清洁、安全、无污染; 与自动化设备结合方便,容易实现制成自动化; 不存在割工件的限制,激光束具有仿形能力; 与计算机结合,节省材料。

鉴于五金模切产生的毛刺对动力电池的安全性存在较大的隐患,未来主要采用激光模切方式。

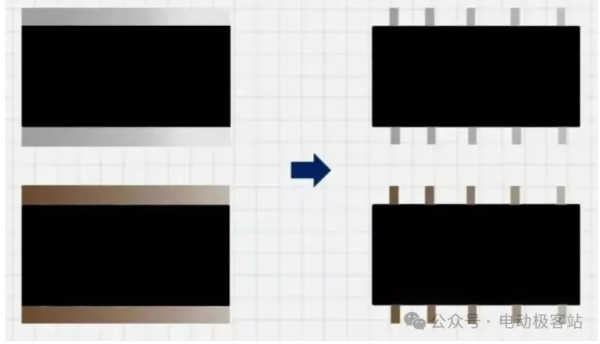

图1 模切

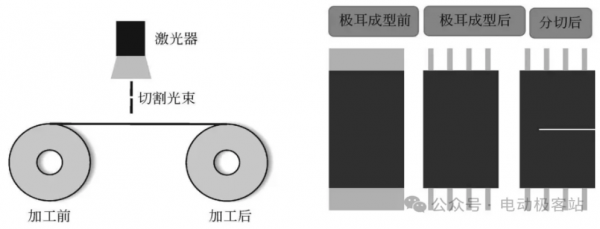

激光模切原理:

利用聚焦后的高功率密度激光束照射被切割的电池极片,使极片很快被加热至很高的温度,迅速熔化、汽化、烧蚀或达到燃点而形成孔洞,随着光束在极片上的移动,孔洞连续形成宽度很窄的切缝,完成对极片的切割。

图2 激光切割原理示意图

激光切割主要工艺参数:

①光束横模:

光束的模式越低,聚焦后的光斑尺寸越小,功率密度和能量密度越大,切口越窄,切割效率和切割质量越高。

②激光束的偏振性:

像任何类型电磁波传输一样,激光束也具有相互成90°并与光束运行方向垂直的电、磁分矢量,在光学领域把电矢量作为激光束的偏振方向。当切割方向与偏振方向平行时,切割前沿对激光的吸收最高,所以切缝窄,切口垂直度和粗糙度低,切割速度快。

③激光功率:

激光切割时,要求激光器输出的光束经聚焦后的光斑直径最小,功率密度最高。激光切割所需要的激光功率主要取决于切割类型以及被切割材料的性质。气化切割所需要的激光功率最大,熔化切割次之,氧气助熔切割最小。

平均功率计算公式:

平均功率=单脉冲能量×重复频率

峰值功率计算公式:

峰值功率=单脉冲能量/脉宽

④焦点位置:

焦平面位于工件上方为正离焦,位于工件下方为负离焦。按几何光学理论,当正负离焦平面与加工面距离相等时,所对应的平面上功率密度近似相同。

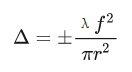

⑤激光焦深:

当聚焦系统的焦深对激光切割质量有重要影响。如果聚焦光束的焦深短,聚焦角较大,光斑尺寸在焦点附近的变化比较大,不同的焦点位置将使用在材料表面的激光功率密度变化很大,对切割会产生很大的影响。进行激光切割时,焦点位置位于工件表面或略低于工件表面,可以获得最大的切割深度和较小的切割宽度。

当焦深聚焦深度大,光斑直径增大,功率密度随之减小。聚焦深度Δ可按下式估算:

式中 r——激光光束入射到聚焦透镜表面上的光斑半径;

λ——激光波长;

f——聚焦镜焦距。

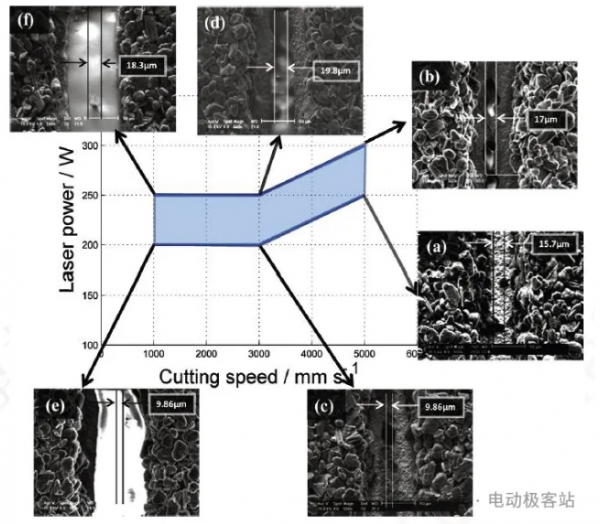

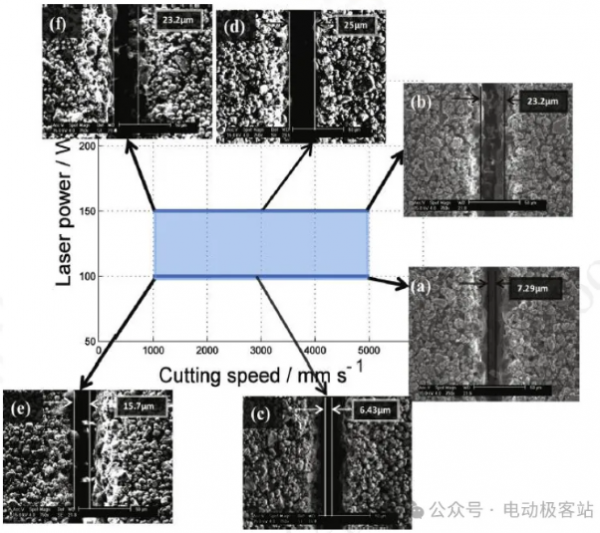

有研究者曾探究过激光能量和切割移动速度这两个工艺参数对极片质量的影响。当激光功率太低或者移动速度太快时,极片不能完全切开,而当功率太高或移动速度太低时,激光对材料作用区域变大,切缝尺寸更大。

图3 不同的激光切割工艺条件下单面涂层负极极片的切边形貌

图4 不同的激光切割工艺条件下单面涂层正极极片的切边形貌

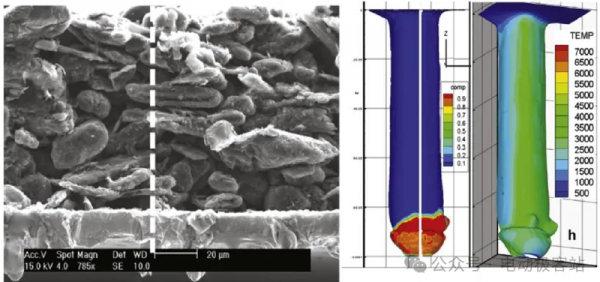

由于锂离子电池极片是双面涂层+中间集流体金属层的结构,而且涂层与金属箔材之间性质差异大,对激光作用的响应也不相同。激光作用在负极石墨层或正极活物质层时,由于它们具有很高的激光吸收率,导热系数也很低,因此,涂层需要相对较低的熔化和汽化激光能量,而金属集流体对激光具有反射作用,并且热传导快,因此金属层的熔化和汽化激光能量升高。

图5 单面涂层的负极在激光作用下极片厚度方向的铜成分和温度分布

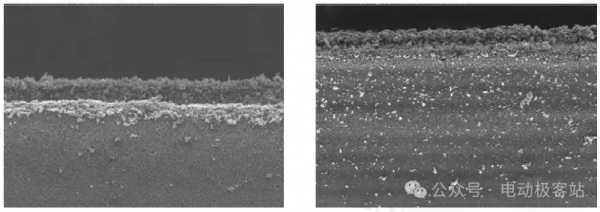

图5是单面涂层的负极在激光作用下极片厚度方向的铜成分和温度分布,当激光作用在石墨层时,由于材料的特性,石墨主要发生汽化,当激光侵入到金属铜箔时,铜箔开始发生熔化,形成熔池。工艺参数不合适时,可能出现问题:(1)切边涂层脱落,露出金属箔材,如图6左图所示;(2)切边周围出现大量切屑异物。这些都会导致电池出现性能下降、安全性品质问题,如图6右图所示。因此,当采用激光切割时,需要根据活物质材料和金属箔材的特性,优化合适的工艺参数,才能既完全切割极片,又形成良好的切边质量,不产生金属切屑杂质残留。

图6 切边问题:露金属箔和切屑异物

激光模切提升方向:

切割效率:将从现有60~90m/min的水平继续提升,预计在3年内实现120~180m/min的水平。

切割品质:目前三元正极材料的料区仍不能使用激光进行直接切割,未来通过新型激光器类型以及激光工艺的引入可以实现三元正极材料的激光切割。另外,热影响区、毛刺、熔珠等切割品质不良可通过机械稳定性和激光工艺的改良进行提升。

设备稳定性:一方面是设备自身的稳定性,通过提升设备运行的稼动率水平,并且优化上下料辅助时间提升整机的OEE水平,同时提升设备的MTBF。另一方面是产品品质的一致性,提升产品的CPK。

智能化:实现单机智能化再到整线智能化。将在线检测、PLC控制和上位机控制集成一体化,实现单机智能化。再通过接入工厂信息化系统,基于单机数据采集的优化,实现整线智能化水平。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们