在新能源电池、汽车轻量化、航空航天等领域,铜铝焊接的质量直接决定产品性能。传统检测依赖破坏性取样,效率低、成本高。光学相干断层扫描(OCT)技术最初应用于眼科无创检查,凭借其高分辨率(微米级)、非接触式和实时成像等特点,近年来在工业无损检测中展现出独特优势。

该技术通过光谱计量仪采集参考光波与测量光波的干涉信号,精确计算焊缝匙孔深度,实现熔深的实时测量。OCT技术采用低相干超发光二极管光源,具有以下优势:在新能源电池、汽车轻量化、航空航天等领域,由于工业产品轻量化发展,铜和铝因其材料优越性得到广泛应用,但铜铝轻量化材料的焊接面临瓶颈:熔深窗口窄:半熔深状态下,过浅导致连接失效,过深可能刺穿材料内部。材料特性:铜铝间易形成脆性金属间化合物(IMC),影响接头性能。光越科技自2011年起深耕OCT技术研发,初期专注于眼科诊断领域,2024年成功实现技术突破,推出完全自主研发的工业级OCT无损检测设备Odinopti®系统。该系统采用自主设计的OCT光谱仪核心部件,具备微米级检测精度(轴向12μm/横向50μm)和高速采样能力(250kHz),将医疗级光学检测技术成功转化为工业焊接质量检测解决方案,广泛应用于新能源电池、汽车制造、航空航天等高端制造领域。✔ 实时在线监测 → 焊接过程中动态调整参数,杜绝不良品

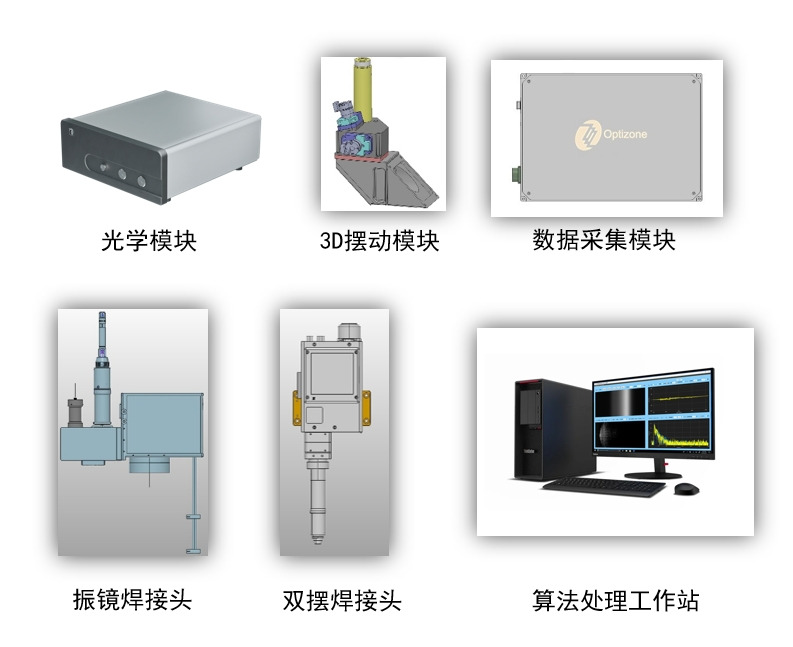

✔ 无损检测 → 零破坏工件,提升生产效率光学模块 | 3D摆动模块 | 数据采集模块 | 算法工作站

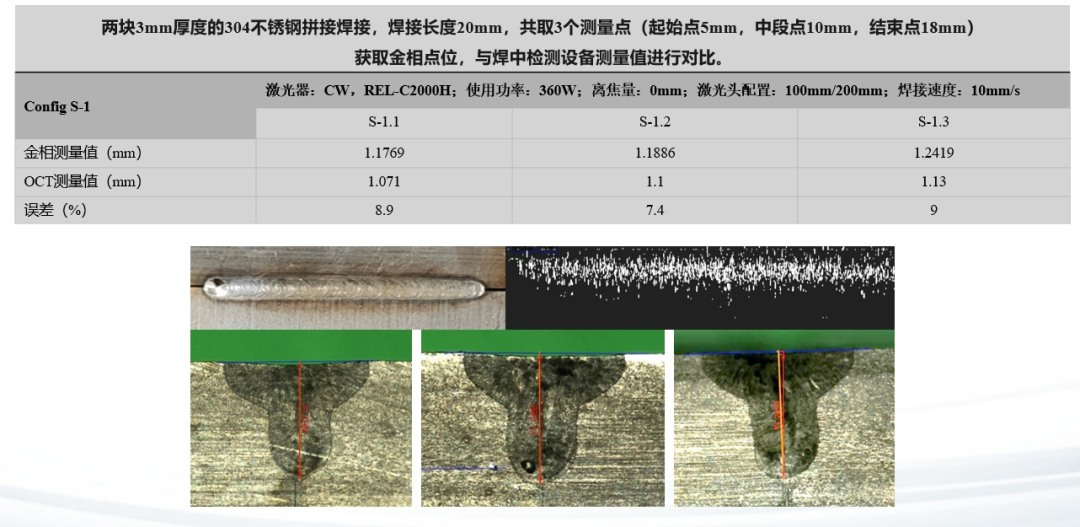

案例1:304不锈钢金属焊接 → 熔深一致性提升90%

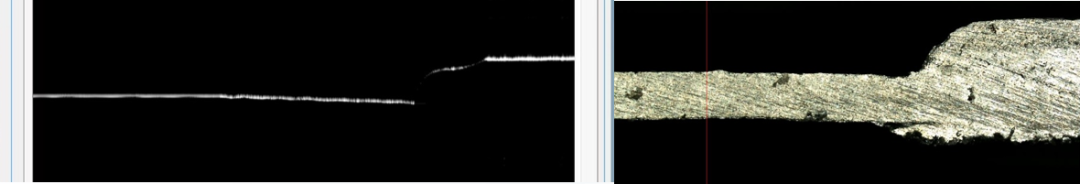

案例3:焊接前表面检测(模组边框)→ 提前发现表面缺陷,避免焊接失败案例4:焊缝表面成型检测(激光焊接圆角接头)→自动判定“通过/未通过”(熔深不足实时报警) 检测未通过-仅焊接在上板上激光焊接|新能源电池|汽车制造|半导体制造|航天航空|电子电路|显示屏制造|镜头检测|3D打印

检测未通过-仅焊接在上板上激光焊接|新能源电池|汽车制造|半导体制造|航天航空|电子电路|显示屏制造|镜头检测|3D打印

降本增效:减少返工+材料浪费

智能升级:数据驱动工艺优化,构建焊接专家库焊接的终极难题,从来不是“焊”,而是“看不见”。光越科技Odinopti®无损检测设备以OCT技术,赋能轻工量化产业,助力企业实现零缺陷焊接智造。

检测未通过-仅焊接在上板上

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们