激光连续波焊接金属是经过实践验证的有效方法,能否确保高精确度的焊接过程。

COMPACT系统能够实现广泛的精密金属焊接,如焊接电子元器件,传感器,压力开关或气阀等配件以及如补偿器,外科手术器械,管道和薄膜等。尤其当焊接配件厚度只有0.8mm的薄片金属时,半导体激光器实现的焊接质量明显优于灯泵浦的固体激光器。

半导体激光器紧密而高效,操作维护相当方便。

#p#分页标题#e#

焊纵向接缝的细封闭管道 高焊接质量 #p#分页标题#e#焊接薄片金属 点焊

#p#分页标题#e#

#p#分页标题#e#半导体激光器应用于塑料焊接

除了传统的焊接方法以外,用激光焊接塑料已被证明是一种可行的焊接方法。目前,利用激光焊接方案已经能够焊接汽车、电子、医疗设备制造中的敏感零部件,并能服务食品包装和消费电子市场。

半导体激光器加工优势一览表

• 最小的机械应力

• 最小的热应力#p#分页标题#e#

• 稳定的焊接过程

• 极大的焊接灵活性

• 完全无粒子产生

• 内部连接

• 小的熔融物喷射#p#分页标题#e#

• 不需要附加的吸收剂

• 高质量和牢固的焊接质量

液体运输部件可以实现无粒子焊接,实现紧密焊缝

敏感元件的无损焊接

#p#分页标题#e#

#p#分页标题#e#设计表面的完美焊接

焊接透明材料,获得紧密焊缝

实现完美表面与牢固焊接的灵活过程

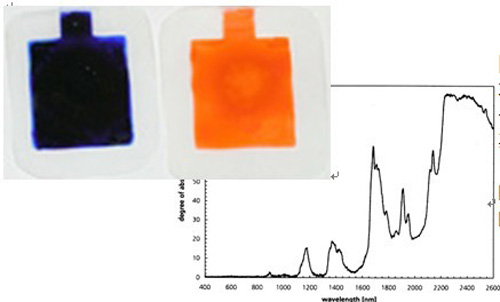

为了得到具备完美表面的牢固性焊接,通常使用重叠和光束透射焊接(transmission welding),对红外区域的激光能量的吸收,通常是用颜料(如烟灰)实现的。在透射焊接中,激光辐射透过一个被焊接的部件,被另一被焊接的部件吸收。现在,激光能够焊接多种颜色的肃塑料,并通过向焊接处添加各种颜料实现更高的焊接牢固性。相比于粘接、超声焊接、振动焊接以及热焊接等传统的焊接方式,激光焊接技术拥有诸多优势。

粘接通常需要对接触面进行预处理,并且要使用有机溶剂。热焊接虽然成本较低,但焊接速度相对缓慢,并且容易有磨损发生。而且,通常这种焊机方法的热影响区域较大,因此不适合敏感零部件焊接。#p#分页标题#e#

摩擦焊接、振动焊接和超声波焊接,将会对焊机部件施加较大的机械力,这使得焊接结构更为复杂,并且需要定期机械检查。

与上述焊接方法相比,激光焊接的优势凸显。激光焊接产生最小的热应力和机械应力。并且,激光焊接非常清洁,没有颗粒产生,也不需要溶剂,并且具有高度灵活性。焊接是在被连接的物体内部进行的。

焊接过程的可靠性与控制

实际应用表明,在激光焊接应用中,高温计是一个非常有用的工具。高温计与德国DILAS的 COMPACT#p#分页标题#e#高功率半导体激光器系统相结合,能够实现非接触式温度测量,并且能够快速调节温度,保持稳定。这种闭环控制系统,能使焊接过程始终保持在一个恒定的温度下进行,以避免由于过热所造成的损伤。

温度信号可以在一个定义的过程窗口以图标的形式生动显示出来,这样就能够随时发现焊接不合格的部件,将其挑选出来。除此之外,DILAS还提供具备一个色彩校正f-Theta透镜的检流计扫描镜。

波长

除了标准的透射焊接波长外, COMPACT高功率半导体激光器器系统同时提供#p#分页标题#e#1940nm波长。在此波长范围内,在不需要使用任何额外的激光能量吸收剂的情况下,就能用COMPACT系统实现两个透明膜或两个透明零部件的焊接。在焊接透明的塑料产品时,德国DILAS允许用户使用其专利产品——PCT/EP99/05109。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们