1 绪论

1.1 前言

自1960年第一台激光器“红宝石激光器”诞生以来,近五十年间,激光技术与应用迅猛发展,已与多个学科相结合形成多个应用技术领域,比如光谱与照明技术[1],激光医疗[2]与光子生物学,激光加工(laser oem)技术,激光检测与计量技术等等。

其中,激光加工(laser oem)技术是利用激光束与物质相互作用的特性对材料(包括金属与非金属)进行切割、焊接、表面处理、打孔、微加工等的一门技术,是涉及到光、机、电、材料及检测等多门学科的综合技术。

1.2 国内外发展现状及发展趋势

中国激光加工(laser oem)设备真正规模化普及始于2000年之后。伴随着中国经济尤其是中国制造业进入新的发展阶段,中国的激光加工(laser oem)设备行业也迎来了黄金发展时期。2003年之前,中国激光加工(laser oem)设备行业保持了50%以上的惊人发展速度,04年之后,行业的成长速度有所放缓,但仍然保持了20%以上的快速发展[3]。

国际上,激光切割和焊接构成了激光加工(laser oem)设备销售额的主体(50%以上),并且占据了激光加工(laser oem)设备的高端市场。但在中国激光加工(laser oem)设备市场中,小功率的激光标记机的市场份额超过了40%,而激光切割的市场份额只有30%左右,并且这30%的市场份额还主要被外资或合资激光设备厂商所占有,显示出中国激光加工(laser oem)设备行业的市场应用范围以及国内激光设备生产企业都还处于相对初期的发展阶段[4]。

1.3 紫外激光切割技术

近年来,随着FPC行业的精密小型化发展趋势,由此带来外形加工的高精度低损伤的要求,传统的机械加工已无法满足市场要求。而激光的无接触式加工避免了加工产生的应力[5],可有效的提高材料的切割质量和效率,并且边缘整齐、光滑,对金属材料加工后具有优越的电学特性。另外,相对于CO2激光切割技术,紫外激光“冷”光源具有良好的聚焦性能,热影响区小,切割质量优越。

2 系统结构及原理

2.1 系统结构

正业科技的爱思达紫外(UV)激光切割机(laser cutting)(以JG12为例),其硬件系统主要由以下几个部分组成:紫外激光器及其水冷装置、工业控制计算机、直线电机及驱动器、CCD摄像装置、工作移动平台、高速度双振镜、运动控制卡、吸尘器以及其他辅助装置。系统实物如图2.1所示。

图2.1 爱思达--JG12型紫外激光切割机(laser cutting)实物图

2.2 工作原理

#p#分页标题#e# UV激光切割机(laser cutting)工作原理可以简述为:运动控制、激光控制及软件系统三个部分。运动控制及激光控制均依赖于运动控制卡的协调处理,而软件系统则是运动控制卡协调处理的大脑,在整个切割过程中起着至关重要的地位。下面分别介绍这三个部分的工作原理。

2.2.1运动控制

运动控制分为平台控制和振镜控制,由一块DSP+FPGA组成的运动控制卡来实现。运动控制卡通过PCI与工业控制计算机相通讯,可以实现高性能的控制计算。该卡提供两轴运动控制输出,可在控制振镜运动和工作平台运动之间转换。其中对于每个轴既可以输出脉冲量,也可以输出模拟量。控制卡还为每轴提供正负限位信号和原点信号输入,为每个轴提供16位的状态寄存器,软件系统可以随意通过指令来获取当前状况下各轴的运行状态。

由于爱思达UV激光切割机(laser cutting)的振镜扫描范围约40mm×40mm,而实际切割的图形通常都大于这个范围,因此在实际切割过程中需要振镜和平台的协调工作,原理是:将图形分割为振镜扫描范围大小的多个区域,每次仅切割一个区域的图形,此时平台运动静止,通过振镜运动实现切割。每次切完当前区域就需要移动平台到另一个区域,此时振镜运动处于静止。然后重复上述振镜及平台运动直至图形切割完毕。

2.2.2激光控制

爱思达UV激光切割机(laser cutting)的激光器通过串口与工业控制计算机相连,实现软件对激光器的智能控制:包括激光开/关、延时控制、激光能量控制模式选择、激光能量输出方式选择和相关参数设置。其中延时控制及激光能量输出方式选择等控制,需要软件通过控制卡实时的作用于激光器,才能解决激光控制和运动控制的协调工作。

2.2.3软件系统

爱思达UV激光切割机(laser cutting)拥有强大的中文界面软件系统,包括:图形文档处理模块、设备控制模块、定位及校正模块、切割加工模块及实时显示模块。设备控制模块的控制原理在上文运动控制中已介绍,下面主要介绍图形文档处理模块和定位及校正模块。

2.2.3.1 #p#分页标题#e#图形文档处理模块

爱思达JG12型UV激光切割软件支持Gerber文件格式的读取,为了满足市场需要,新版本软件除了Gerber文件格式以外,还支持标准的DXF文档的读取。

图形读取后,通常需要对图形进行处理,软件系统支持对图形的平移、旋转、镜像、剪切等编辑工作。另外由于不同的FPC切割板的材料差异以及同一切割板不同区域的差异(如软硬结合板),软件支持在切割过程中对图形分区域处理,并对不同区域设置不同的切割参数从而使切割效果最佳。

2.2.3.2 定位及校正模块

1)校正原理

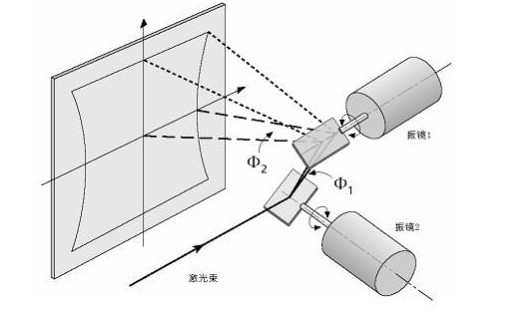

双振镜扫描是一种在光栅或矢量模式下对X-Y平面场进行扫描的简单、低成本方式,如图2-2。这种扫描方式的主要缺点是其在双轴平面场扫描时存在固有的几何失真。主要包括枕形失真、线性失真和在平面场上成像光束的焦点误差。通过在双振镜扫描系统后增加一个F-θ透镜,可以对焦点误差进行校正,使得激光束能够聚焦在同一焦平面上,并对扫描系统进行一定的失真校正。但其无法实现对X轴枕形失真的校正,并产生Y轴方向的桶形失真[6]。

图#p#分页标题#e#2-2 振镜扫描系统

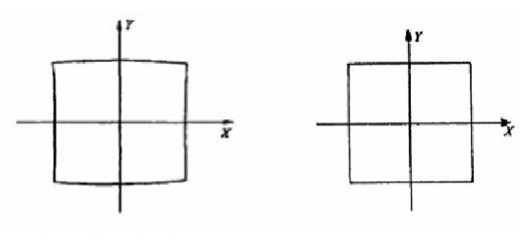

针对上述原因,实际切割前需要对振镜进行校正,通常采用的校正方法为软件补偿校正[7],通过软件处理达到校正的目的,具体可以分为增量补偿[8]、校正表[9]、最小二乘拟合[10]等几种方法。爱思达UV激光切割机(laser cutting)软件系统中采用了定标网格[11]的方法,结合增量补偿及校正表来实现振镜校正,解决了扫描场非线性失真问题,从而达到了软件校正的目的,不但经济而且可以灵活的调整校正参数。图2-3所示为校正前后图形对比。

图2-3 校正前(左)后(右)图形对比

2)定位原理

爱思达UV激光切割机(laser cutting)支持覆盖膜和FPC板的切割,对于覆盖膜只要放置于当前位置,执行当前切割即可,切割图形在覆盖膜上位置出现微小的整体平移并不影响切割需求。但是对于FPC板切割就必须使切割图形准确的位于指定的位置或线路,因此在切割前就需要对FPC板进行定位工作。原理:移动平台至FPC定位孔,通过高清CCD[12]读取并计算定位孔坐标的实际位置,达到精确定位的目的。

3.技术突破

作为光、机、电一体化的大型精密仪器,爱思达#p#分页标题#e#JG12型UV激光切割机(laser cutting)在以下方面做出了重大突破。

3.1碳化控制技术

3.1.1碳化的产生

激光切割是利用聚焦的高功率激光束照射工件,光束能被材料吸收,当激光超过阈值功率密度后引起照射点材料温度急剧上升,当温度达到沸点后,材料开始汽化,并形成孔洞。随着激光束与工件的相对移动,最终使材料形成切缝[13]。

高功率激光束在切割过程中势必会形成一定的热影响区,当切割能量过大或停留时间过长均会因材料切割边缘处吸收过多热量而引起发黑发焦现象,即碳化。在切割FPC板及覆盖膜过程中均可能产生碳化现象,由于不同材料对激光吸收程度不同,产生的碳化的条件及程度均不同。

3.1.2碳化控制技术

1)紫外激光光源具有良好的聚焦性能,热影响区小,切割质量优越,相比CO2激光切割而言紫外激光切割本身就具有提高精度、减少碳化的优点。

2)对运动控制卡的插补算法及延时控制进行优化,可实现对电机、振镜、激光的精确协调控制,最终达到减少碳化的作用。

3)由于不同材料对激光吸收程度不一样,正业科技的激光团队通过大量试验验证,对不同材料的覆盖膜及FPC板切割参数(切割速度、激光功率、激光延时等参数)的设置进行了统计分析,在工业切割过程中根据统计数据进行最优设置,能够最大程度控制碳化。

4)爱思达UV激光切割机(laser cutting)强大的软件系统支持对同一FPC板的不同区域进行分别的参数设置,结合不同材料最优参数设置的统计数据,可实现分区域切割以及不同区域参数的智能控制,达到进一步减少碳化的目的。

#p#分页标题#e#

#p#分页标题#e#

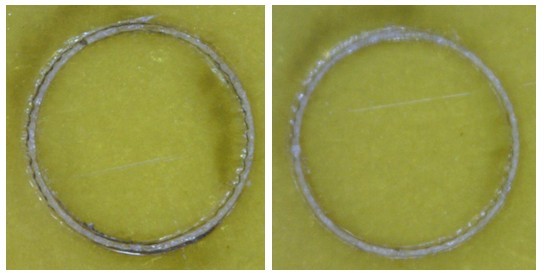

图3.1 改进前严重碳化 图3.2 改进后轻微碳化

如图3.1和3.2,通过硬件和软件的优化,爱思达UV激光切割机(laser cutting)对碳化的控制技术有着显著的提高,目前爱思达UV激光切割机(laser cutting)的碳化控制技术在某些方面已经赶上甚至优于国内外同一类型的UV激光切割机(laser cutting)。

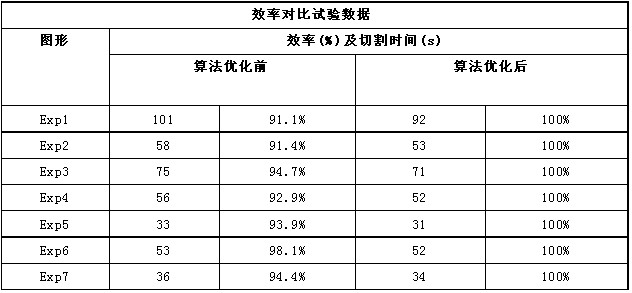

3.2 切割效率的提升

爱思达UV激光切割机(laser cutting)在不改变硬件的情况下,通过软件升级优化路径创建算法,减少激光空转路径,达到减少整体切割时间的效果。表3-1为算法优化前后的效率对比试验数据。通过表格数据可以得知,优化算法后切割效率提高约2%--9%,根据图形单元的多少及复杂度则切割效率的提升略有差异。软件算法的优化节省了硬件优化所需成本,提高了切割效率,增强了爱思达UV激光切割机(laser cutting)市场竞争力。

效率对比试验数据

图形 效率(%)及切割时间(s)

算法优化前 算法优化后

#p#分页标题#e#

#p#分页标题#e#

表3-1效率对比试验数据

注:1)以上对比数据的测试条件包括振镜参数、激光参数、电机参数等均设置相同,切割材料均为聚酰亚胺。

2)以算法优化后的激光切割效率为100%作为比较。

3.3 定位及涨缩系数补偿

由于制造工艺的不同及材料热胀冷缩系数的差别造成不同FPC板的形变差异,这就要求切割定位时必须分别加以补偿,如果不补偿则可能会致使切割出来的电路单元完全无法使用,最终导致整板报废。目前,各个领域大部分的定位后图形变换均采用线性的图形变换,对于复杂的不规则的涨缩图形在变换后会与实际图形相差过大,甚至超过误差范围。爱思达UV激光切割软件一方面改进了图形变换,一方面引入角度偏差和涨缩比的概念,在定位过程中对定位点进行计算,当定位超过角度误差或涨缩比限制时均提示定位失败,这就保证了定位切割的准确性。表3-2为定位切割精度试验数据。

精度试验数据

材料:聚酰亚胺 边缘与金手指距离

|

样品 |

理论值 |

(毫米) 测量值 |

(毫米)偏差 |

|

FPC1 |

0.345 |

0.361 |

0.016 |

|

FPC2 |

0.160 |

0.154 |

0.006 |

|

FPC3 |

0.750 |

0.772 |

0.022 |

|

FPC4 |

0.690 |

0.672 |

0.018 |

|

FPC5 |

0.254 |

0.277 |

0.023 |

表3-2 精度试验数据

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们