1.引言

从1960年第一台红宝石激光器诞生至今,人们对激光技术的探索从未曾止步。因其优越的特性越来越多的为人们所知,更多的应用将被发掘出来,尤其是对高新技术比较敏感的工业领域。可以说,就人类社会发展的现阶段,工业需求是社会发展的最强大的动力。激光应用于工业加工领域已经有20多年的历史,激光在工业领域的应用的深度和广度都已经达到了前所未有的阶段。

2.激光加工工业的发展

在第一台激光器诞生之初,功率较低,系统整体较大,实际上无法直接应用于工业加工领域。在这之后的几十年里,随着激光技术的发展,新的激光介质的出现,激光技术瓶颈的突破,激光器无论从深度上还是广度上都有很大的进步。激光在工业中的应用之多,数不胜数,如:激光印刷,刻录,打标,雕刻,焊接,切割,毛化,调阻,熔敷等等,且潜力巨大。

从上世纪80年代开始,从深度上来看,激光加工工业的发展主要经历了三个阶段:

第一阶段是纳秒激光器应用阶段。调Q技术获得的纳秒脉冲,其峰值功率远高于平均功率,能够实现连续激光器无法达到的高瞬时功率密度,从而瞬间超过材料破坏阈值,实现刻蚀效果。

第二阶段是本世纪伊始,SESAM(半导体可饱和吸收镜)使皮秒激光技术迅猛发展,并很快应用于工业中。皮秒激光器一直以来都是通过染料进行锁模,但是染料需要循环,且经常容易漂白而影响锁模的稳定性。SESAM不但能够代替染料进行锁模,而且能够实现自启动。在此背景下,迅速涌现出了众多商业化的工业级皮秒激光器。

相较纳秒激光,皮秒激光器以其更短的脉冲宽度,更高的峰值功率,能够实现更精细的加工效果。因此,一时间,精细加工成为热点话题。

然而,真正做到精细加工是在飞秒激光下实现的,这也是我们说的第三阶段。我们首先来看激光与固体之间的相互作用机理:

(1)激光首先激发的是固体的电子,在100飞秒的时间内电子吸收光子的能量而跃迁到高能级;

(2)由于电子相对于晶格的温度更高,因此其处于非平衡态。为了达到平衡,电子会在1皮秒的时间内将能量传递给晶格;

(3)在10皮秒的时间内,这些能量将被逐步传递到材料内部。

因此,对于10皮秒左右的皮秒激光加工,材料有足够的时间把热量传递到其内部,然后才发生刻蚀作用,因此热效应实际上无法避免。而对于飞秒激光而言,脉冲作用时间已经实际小于1皮秒,电子没有足够的时间将能量传递给晶格。从而在材料表面生成众多等离子体,能量伴随着材料的去除而消散,因此出现强烈的刻蚀效果。也就是说,当激光脉宽远远小于晶格的受热时间时,烧蚀时间不依赖于激光脉宽。

从上面三个阶段,我们可以看到,激光加工的发展与激光器的发展基本上是同步的,一个新的技术突破,就可能迎来激光工业应用的飞跃,当然,也会带来新的疑问:

第一,皮秒激光器既然无法完全避免加工时的热效应,那是否它就对精细加工就没有意义,或者说已经失去了存在的价值和必要性?

当然不是。皮秒激光虽然无法实现精细的冷加工,但相对于飞秒激光器,价格较低,且结构相对简单,功率较高。因此,对于这样一个超短脉冲技术的过度性产品,如何充分利用就值得我们思考了。目前比较值得借鉴的方法是,将皮秒激光进行三倍频,利用紫外光于材料的“光蚀”作用,高能量的光子通过“冷”处理直接破坏材料的化学键,从而减小加工的热效应,实现“冷”加工。目前,该系统对于透明性材料加工有其较大的优势。此类激光器很多,例如Photonics industry公司的15ps的355nm激光器。

第二,飞秒激光器能够实现非热刻蚀,那是不是脉冲宽度越短,加工越精细呢?实际上,刻蚀效果与六个主要因素有关:平均功率,脉宽,波长,谱宽,单脉冲能量,频率。

一般来说,脉冲宽度越短,就很难获得高平均功率,因此,从这方面来说,短脉冲是以牺牲平均功率为代价的。

另外,脉冲宽度越窄,谱宽就会越大,因此,色差也会影响加工效果。

其次是波长的影响,对于一般材料而言,波长对刻蚀效果影响不大,只有在对透明材料(如SiO2)进行加工的时候才考虑,而且应该考虑波长的问题。如前面所说,透明材料对紫外光有强烈的吸收,而对于可见和红外光的透过率却很高。因此通常将超快激光的三倍频光用来加工。对于几十飞秒的激光器而言,光谱宽度达到20nm,甚至是50nm,因此三倍频效率非常低。而皮秒激光器却能获得较高的三倍频率输出。

频率则会影响加工速度。一般来说是越高越好,但是通常只有振荡器才是80MHz左右,而振荡器的单脉冲能量太低,因此需要放大,放大器的频率一般从1KHz到几百KHz不等。

因此,对于超快激光加工,不能盲目追求超短脉冲,必须看实际的需求。而且脉冲极短而高功率的飞秒激光器,价格不菲。就目前的精细加工需求而言,百飞秒级,几百KHz频率的激光器应该是足够应对通常的精细加工需求,例如JENOPTIK公司的D2.fs工业级激光器(4W,400fs,300KHz,1025 nm,20 μJ @ 200 kHz)。而且该激光器采用光纤激光器振荡器,能够做到长寿命,免维护,这是一个亮点。指标,价格,稳定性,综合性价比来看,该激光器是非常不错的。

近两年,飞秒激光技术得到了飞速提高,我国经济也稳步发展,国外更多的先进产品涌进来。例如KMlabs的12fs振荡器和峰值功率TW级放大器,menlosystems的飞秒光纤激光器,Lumera和photonics industry的皮秒激光器等就是比较成功的几款商品化的超快激光器。

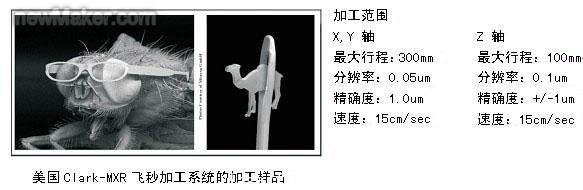

3.激光精细加工

对于一套激光精细加工系统,除了激光器外,整个系统平台的搭建,软件控制也是一个重要的问题。任何一个方面的缺憾,都足以影响整个系统的性能。

软件方面,普通的标刻软件已经无法满足需求,在纳秒脉冲打标下无须考虑的很多问题,如何克服首脉冲,拐角漏点等摆在我们面前。

硬件方面,由于目前最好的振镜的定位精度也只能达到十微米级别,很难胜任更精细的加工,因此,通常选用速度较慢而精度极高的位移平台来组建系统,高精度位移平台能够实现纳米级的精确控制。同时,还要考虑光路系统和聚焦系统的设计问题,矫正像差和色差以实现更小的聚焦光斑。

除此之外,为满足不同加工需求,还要考虑夹具,工艺等多方面的问题。例如,心血管支架的加工因为是柱面刻蚀,所以对软件和夹具有不同于平面加工的要求,而且难度更大。 #p#分页标题#e#

再如调节焦距,使得焦斑的中心强度刚好达到材料的多光子电离阈值,则加工过程中的能量吸收和作用仅限于焦点中心位置处的很小一部分体积内,而不是整个聚焦光斑辐照的区域。这样,可以实现比聚焦光斑小得多的加工尺寸。

4.结语

随着我国经济和工业需求的发展,精细加工已经成了激光加工领域的热点,目前,中国的精细加工还处在萌芽阶段,因此,具有两方面的内涵:

第一、萌芽阶段意味着不成熟,目前在国内尚没有成熟的商品化飞秒精细加工系统,需要我们更多的探索,或许在探索中会走弯路,会付出一定的代价,但这对于未来可能获得的回报而言,是值得的。为了避免尽量少的走弯路,减少不必要的损失,应该更多的注意方法,更全面的考虑问题。精细加工问题,不仅仅是激光器的问题,而是系统全面优化以实现更高精度要求的问题,刻蚀效果是我们追求的最终目标。国外已经有比较成熟的产品,而国内还没有,彼此的差别并不仅仅是激光器,还有工艺问题。工艺研究是一门复杂的科学,一个复杂的系统,需要一个团队的不懈努力,例如软件参数的设置和工艺效果的尝试。尽管激光器是关键部件,但只把眼界局限在激光器上,而忽略了整体系统的集成和优化是我们的致命伤。

第二、而对起步阶段的中国精细加工领域来说,正因为没有成熟的飞秒精细加工系统,因此市场潜力巨大,谁将会是第一个吃到螃蟹的人呢?

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们