0 引 言

现代数码激光彩色冲印系统是将存储在计算机中含有光电信号的图像信息转换成激光束控制信号,分别控制R,G,B三支半导体激光器发出不同强度的激光束,再会聚成各种色彩对感光相纸进行逐行扫描而成像。虽然半导体激光器所发出的激光具有单色性好,方向性好,发射角小,输出功率大,工作稳定,寿命长,使用方便等众多优点;但激光作为现代数码彩色冲印系统中感光相纸的光源,每一支半导体激光器都会受周围温度变化和本身寿命等的影响,这种影响会直接反映到所冲印彩色照片的色彩层次、轮廓、清晰度、鲜艳度等。为了有效防止半导体激光器出射光功率的变化对冲印照片造成的色彩失真,提高冲印照片的色彩纯真度,通过自动测量并自动控制R,G,B三支半导体激光器的出射功率,可以保证系统冲印彩色照片的质量,同时可大大减少系统设备的维护维修时间,提高服务能力和经济效益。

1 系统原理

1.1 半导体激光器结构原理

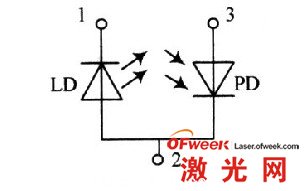

半导体激光器的电气符号及其结构如图1所示。它由激光发射部分LD和激光接收部分PD构成。LD和PD封装在一个管壳中,共用一个公共端点,并与管子的金属外壳相连。激光驱动电压分别经过一个电阻接入激光器第1脚和第3脚,可控制LD的工作电流和PD受光后的转换电流。由LD发出的激光强度暂且称作发射功率。

1.2 半导体激光器功率测量与控制原理

半导体激光器是一种热功率器件,在连续工作情况下结区温度升高较快,阈值电流也相应发生变化。当温度升高时,激光器发射功率随之下降,发射出的激光会聚后,色彩信息与存储文件包含的色彩信息偏差较大,因此有必要进行出射光补偿。补偿方法是在激光器前面加装一个可通过步进电机调整的偏振镜,调整偏振镜的角度,以改变出射光强度(出射功率),在激光器温度变化较小的范围内(另有半导体制冷装置调节)适当地加大发射功率,可通过偏振镜调整输出与存储文件中相对应的光强度信息,从而保证输出激光对相纸扫描曝光的失真。

1.3 测量控制系统框图

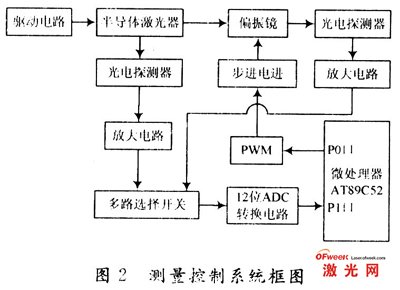

测量控制系统中的主要硬件电路由微处理器AT89C52、光电探测器(每支激光器发射口和出射口各1个)、放大电路、12位ADC转换电路、步进电机控制模块等组成,其基本框图如图2所示。

驱动电路提供半导体激光器所需要的工作电流;光电探测器测量激光发射功率和出射功率的变化;放大电路对所采集的微弱电压变化信号进行放大,以适合ADC转换;微处理器AT89C52接收到ADC转换后的数字信息,再通过软件与设定值比较,发出PWM脉冲控制信号,驱动步进电机动作,以改变激光器出射处偏振镜的偏转角度,调整半导体激光器的出射功率达到稳定。

1.4 AD7896特性及工作模式

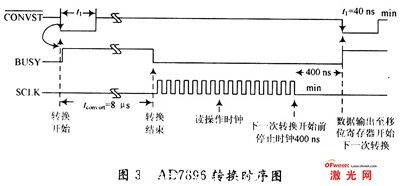

AD7896是生产的一种低功耗12位高速串行A/D转换器。该产品有8脚Plastic DIP,Lead Cerdip和SOIC三种封装形式,且带有内部时钟。它的外围接线极其简单,AD7896的转换时间为8μs,采用标准SPI同步串行接口输出和单一电源(2.7~5.5 V)供电。图3是AD7896工作在高速模式时的时序图。在此模式下,启动信号CONVST一般处于高电平。当CONVST输入一个负脉冲,其下降沿将启动一次转换.该信号触发BUSY由低电平变为高电平,并标记转换正在进行。经过最大8μs时间后转换结束,BUSY自动从高电平变为低电平,然后用16个时钟脉冲读出转换数据进行存储,时钟脉冲频率最大为10 MHz(+5 V供电),读出数据时间最短为1.6μs,再经过400 ns时间等待,在下一次转换开始时,数据串行移位输出,整个转换时间最短为10μs。

2 硬件电路的设计

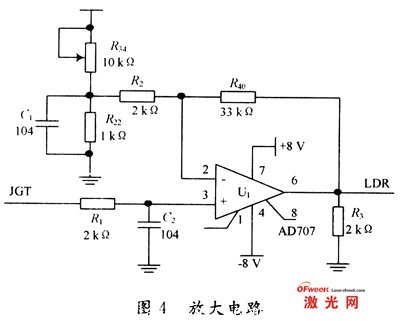

2.1 放大电路的设计

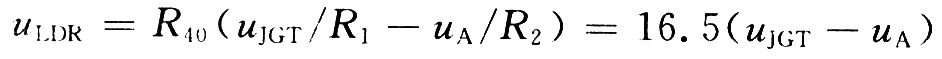

由于半导体激光器起振产生激光的电流很小,且在正常工作时一般仅数微安至数十毫安,所以选用性能价格比较高的AD707作为减法运算放大器。图4为实际的应用放大电路。图4中JGT为红色激光器光电探测器输出端(连接在激光器第3脚),经电阻R1输入到运算放大器AD707的同相端,反相端通过R40构成反馈电路,电路中R34和R22构成的分压电路为反相输入端,用以提供电压μA。该电压可通过调整R34校准三基色的比例。JGT采样到的电压信号uJGT经减法运算后从AD707第6引脚输出,其大小为:

集成运放采用双电源+8 V和-8 V供电,可有效降低输出电压噪声,提高系统的稳定性。

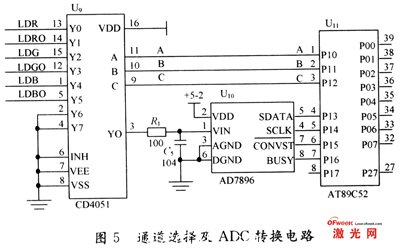

2.2 ADC转换电路的设计

ADC转换电路见图5。

用一片CD4051分别对RGB三支激光器的6个采样信号进行选通,由Y0输出送入AD7896进行转换。其中,LDR,LDG,LDB为激光器发射端的探测电压放大值;LDRO,LDGO,LDBO为激光器出射端的探测电压放大值,选通信号由单片机AT89C52的P10,P11,P12控制。各路激光探测电压通过ADC转换后的数值与存放在AT24C08(图中未画出)的标准值(校准激光出射光强度使用)进行比较,若由激光出射端测得的电压大于标准值时,则控制步进电机正转,以减小激光出射光;若由激光出射端测得的电压小于标准值时,则控制步进电机反转,以增加激光出射光。步进电机的控制由AT89C52的P0口输出PWM脉冲来控制。

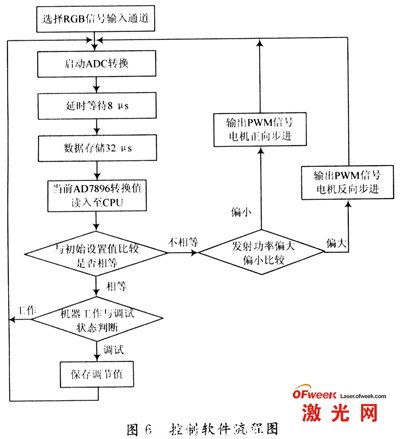

3 软件设计

整个系统软件的设计主要包括采样信号的选通控制、ADC7896中模拟串行总线接口的程序控制、步进电机PWM输出控制,以及数值分析与逻辑处理等,其流程图如图6所示。

软件设计充分考虑了生产调试和日后维修的方便。由于三支激光器的性能差异较大,调试时需根据激光器提供的参数,校准出正确的三基色比例值,校准后存入AT24C08芯片中,供工作时取出该值与当前激光器发射光强度数字化后的值进行比较,若偏离,则自动通过偏转镜进行校正。

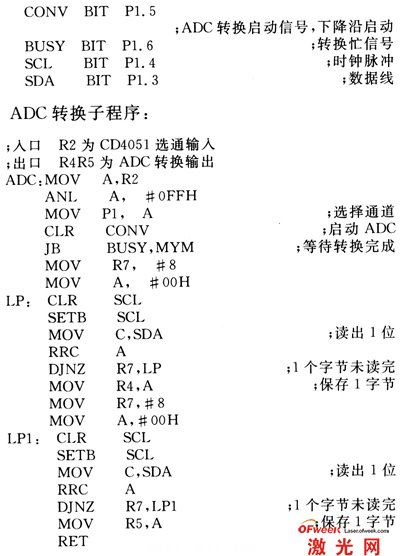

以下是AT89C52与AD7896的模拟通信汇编程序,端口定义:#p#分页标题#e#

4 结 语

在此所述的基于AD7896的半导体激光器出口功率的测量与控制设计是某数码设备开发公司的一个委托项目,经过一年的开发,主要解决了国内同类型机器在激光扫描相纸成像过程中,因激光出射功率的变化,对冲印照片色彩的影响,同时也解决了日后机器的维护维修以及方便调整等问题。对半导体激光器的使用寿命有一定的提高,对我国数码冲印设备的发展也具有较好的推广价值。

该文的创新点:对激光的功率测量采用2路光电探测器,1路为发射激光功率测量,1路为出射功率测量;对激光出射功率的调整采用步进电机带动偏振镜旋转调节,非常适合激光器电流不固定的扫描应用;激光器正常使用的标准电压值存于ROM存储器,监测发生变化后由微处理器控制调节,且激光器使用一段时间后可根据现状实时改变该值,大大方便了维护与维修。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们