测量误差最常见的来源之一是垂直噪声的存在,它会降低信号测量的精度,在频率变化时产生不精确测量的问题。采用ENOB(有效位数)测试法可以更准确地评估数字转换系统包括示波器的性能。ENOB值是一个系统噪声和频率响应的总和。当频率升高时,通常分辨率会大幅下降,因此ENOB-频率的关系是一个有用的指标。遗憾的是,ENOB指标通常只是对一两个点,而不是整个频率区间。

在对微伏范围的信号(如雷达传输信号或心率监测仪信号)做测试与测量时,噪声会给测量带来困难。噪声会导致难以找到一个信号的真实电压,它会增加抖动,使时序测量精度下降。另外,它还使(数字示波器的)波形看上去比模拟示波器“肥胖”。

ENOB概念

数字转换的性能与分辨率相关联,但如果只是简单地去选择一款在所需幅度分辨率时有所需的位数、量化水平的数字转换器,就有失偏颇,因为根据所采用的技术,当信号速度增高时,动态数字转换的性能会显著下降。一个8 位数字转换器在远未达到其所设定带宽时,有效位性能就会下降到64 位、4 位,甚至更低。

在设计或选择ADC、数字转换仪器或测试系统时,关键是要理解影响数字转换性能的各种因素,并有一些方法来评估整体性能。ENOB测试提供了为动态数字转换性能建立一种品质因数的方法。在各个设计阶段都可以将其作为一种评估工具并用它获得整体系统指标。由于制造商一般不会为每台仪器或系统部件设定ENOB,你可能需要做ENOB评估,以作比对。ENOB实际上是确定一个数字转换设备或仪器表达各种频率下信号能力的一种手段(图1)。

图1中显示,当数字信号的频率增高时,有效的数字转换精度会劣化。此时,8 位数字转换器只有在直流和低频下才能提供8个有效精度位。当数字转换的信号频率或速度升高时,性能会下降到较小的有效位数。

数字转换性能的这种下降本身就增加了数字转换信号的噪声水平。这种情况下,噪声是指输入信号与数字转换输出信号之间的任何随机误差或伪随机误差。可以将一个数字转换信号中的此种噪声表述为SNR(信噪比):SNR= rmsSIGNAL/rmsERROR,其中,rmsSIGNAL是数字转换信号的均方根值,而rmsERROR是噪声误差的均方根值。下式可得到它与有效位的关系:EB=log2(SNR)-½log2(1.5)-log2(A/FS),其中EB表示有效位,A是数字转换信号的峰峰输入幅度,而FS是数字转换器输入端的峰峰满量程范围。其它常用方程包括:EB=N-log2(rmsERROR/ IDEAL_QUANTIZATION_ERROR),其中N是数字转换器的标称(或静态)分辨率,还有:EB=-log2(rmsERROR)×√12/FS。

这些方程采用了数字转换过程中产生的噪声(或误差)水平。在上面第二个EB方程中,理想的量化误差项是理想情况下对输入信号N bit数字转换时的rms误差。IEEE针对数字转换波形记录仪的标准(IEEE标准1057)定义了前两个方程(参考文献1)。第三个方程有一个替代者,它假设理想的量化误差是均匀分布在一个LSB(最低有效位)的峰-峰上。有了这个假设,就可以用 FS/(2N√12替代理想的量化误差项,其中FS是数字转换器的满量程输入范围。

这些方程均使用满量程信号。实际测试中采用的信号可能不到满量程,例如50%或90%量程。改善ENOB结果可以提高此值,因此,ENOB规格或测试的比较必须同时考虑测试信号的幅度与频率。

与数字转换有关的噪声或误差可以有多个来源。即使是一个理想的数字转换器,量化也会产生一个最小噪声,或相当于±½ LSB的误差水平。这个误差是数字转换过程的固有部分(图2)。这是与理想数字转换相关的分辨率限制,或不确定性。一款真实的数字转换器会在这个理想的基本误差水平上增加更多的误差。这些额外的实际误差可以包括:直流偏移;交流偏移,或“模式”误差,有时也叫做固定模式失真,它与交互式采样方式有关;直流与交流增益误差;模拟非线性;还有数字非单调性。另外还必须考虑相位误差;随机噪声;频率-时基不精确性;孔径不确定性,或叫采样时间抖动;数字误差,如由于亚稳态、丢失码等所导致的数据损失;以及其它误差源,如触发器抖动。

ENOB的测量

除这些误差源以外,还存在着其它可能的数字转换误差源。例如,在没有采样保持或跟踪保持的高速实时数字转换中,LSB必须高速变化,以跟上一个快速变化的信号。这种要求增加了对数据线的带宽要求,以及对这些次要位的缓冲输入。如果不满足对带宽的要求,则可能丢掉这些快速变化的次要位,从而降低ENOB。

一般情况下,测量整体性能较简单,而要试图区别和测量一个数字转换系统的每个误差源,则比较难。一个好的起点是确定数字转换系统的SNR,并根据上述方程获得有效位。这种方法提供了一种易于理解并通用的品质因数,可供比较。

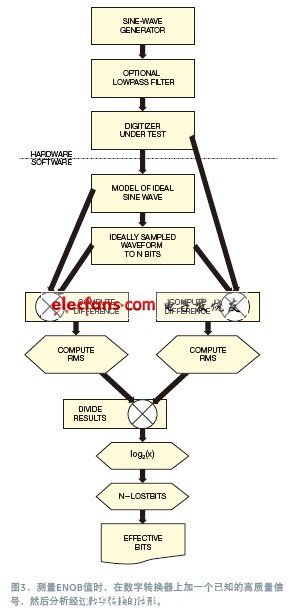

基本的测试步骤包括为数字转换器施加一个已知的高质量信号,然后分析数字转换后的波形(图3)。测试用一个正弦波作为测试信号,因为高质量正弦波的生成和特性确定都相对较容易。一般的测试要求是:正弦波发生器的性能必须明显超过待测数字转换器。否则,测试将无法从信号源误差中分辨出数字转换误差。可能需要在源上增加滤波器,使源的谐波明显低于对于待测数字转换器的预期值。

要获得ENOB,必须计算一个完美的(或理想的)正弦波,并将其加到自己的示波器上,使其适配于数字转换的正弦波。这种方法模拟了一个理想的N bit待测数字转换器可产生的内容。然后,可以计算出理想正弦波与经过完美采样和数字转换的波形之间的差值。这个差的rms值就是理想量化误差。在ENOB方程中,从实际数字转换正弦波中减去理想正弦波,找到结果的rms值,就得到了rms误差值。另外,可以找出信号的rms值和rms误差,用它们计算出SNR。最后的计算就得到了数字转换器的一个ENOB。对各种频率都保持输入信号幅度为常数,就可以进一步计算出目标数字转换器或数字转换系统的各个ENOB。然后绘出不同频率下的这些数值图,获得一个数字转换器的性能曲线。

ENOB测量得到了包含数字转换系统关键误差的品质因素,易于理解和用于比较。ENOB取决于输入信号的满量程数字转换幅度的百分比。测试一款小于满量程幅度的数字转换器一般获得的ENOB数值要优于满量程测试值。无论采用的是何种测试方案(满量程或部分量程),输入测试信号的幅度规格都应伴随着结果。

示波器噪声

当对数字示波器与模拟示波器作比较时,有一个常见的误区,那就是数字示波器的垂直噪声水平较高。采用数字示波器时,显示的轨迹可能要比模拟示波器更粗。然而,数字示波器的噪声水平并不比相当的模拟示波器更高;它只是表现为这种方式。#p#分页标题#e#

采用CRT显示屏的模拟示波器并不会显示噪声的极值范围,因为它们出现得很快,很少见(图4),这意味着磷光也一闪而过,因此这些极值范围很暗,或根本无法在屏幕上显示。模拟仪器不会显示各个时间上的电压,但有一个第三尺度:亮度。亮度与信号发生的频率有关。一个DSO(数字信号示波器)会以相同亮度,显示每个bit,无论像素被击中的频率如何(图5)。DPO(数字荧光示波器)提供了一种存储第三尺度的方式,即根据击中的频率对信号划分等级(图6)。

真实世界的信号噪声

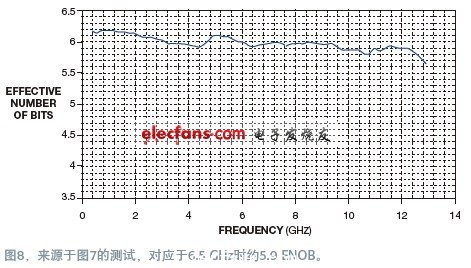

ENOB性能表明,噪声会同时影响到幅度和时序测量。为了演示噪声对幅度的影响,在一台13 GHz带宽,400 mV满量程电压的Tektronix DPO/DSA70000B示波器上加了一个6.5 GHz的正弦波。它还有无限大的显示余辉,这样可以看到所有采集的变动。在不作平均时,测试运行包含了大约1万次采集。结果在峰值时轨迹粗细约为15.9 mV,相当于该示波器满量程的3%(图7)。这个结果对应于6.5 GHz时约5.9 ENOB(图8)。采用相同测试设置时,比较性测试表明其它示波器的峰值时轨迹粗在35 mV以上,ENOB约4.5。

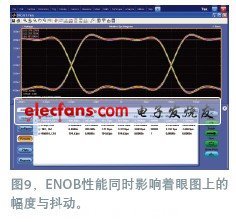

ENOB效果也可以在眼图上看。ENOB性能同时影响到眼图的幅度和抖动。5 Gbps的眼图表示了一个与PCIe(外设部件快速互连)2代或USB(通用串行总线)3.0相关的信号码率(图9)。

测试时,将此信号加在Tektronix DPO70000B示波器上,仪器设定为测量TIE(时间间隔误差)抖动,它同时影响着抖动与幅度噪声。本测试获得的抖动为3.08 ps峰峰值。在比较测试中,有些示波器对相同信号的抖动超过11 ps峰峰值。

同样,噪声也影响着眼图的幅度。此时,在眼的50%点处测量眼的高度,得到约582 mV的幅度。与之相比,其它仪器测得的不到525 mV。

所有数字转换系统都有随速度提升而劣化的噪声。因此,拥有一种评估数字转换系统(包括测试仪器)实际噪声性能的方法就很有用。 ENOB是一种针对任何模拟或数字系统中信号完整性的常用品质因数,代表了一个频率范围上累积的误差。通常,ENOB值会随频率的升高而减小。

当对实际信号做幅度测量时,很容易看到由于较低ENOB性能所致的误差,增加了噪声,做抖动测量时也获得更高的抖动。随着ENOB数值的下降,仪器的测量精度也下降,这直接等同于可在仪器上测试的余量。记住这些因素后,应仔细评估ENOB性能,尤其是对那些高码率和快速边沿的应用。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们