激光由于其具有很好的单色性、相干性、方向性和高能量密度等特性,随着技术的进步,日益广泛地被应用于各类制造服务中,精密激光正不断地渗透入传统加工中。传统的打孔方法在许多场合已不能满足需求,如在坚硬的碳化钨合金上加工直径为几十微米的小孔;在硬而脆的红、蓝宝石上加工几百微米直径的深孔等,用常规的机械加工方法无法实现。而激光束的瞬时功率密度高达108W/cm2,可在短时间内将材料加热到熔点或沸点,可以很容易地在上述材料上实现打孔。与电子束、电解、电火花和机械打孔相比,激光打孔质量好、重复精度高、通用性强、效率高、成本低及综合技术经济效益显著。激光精密打孔已经达到很高的水平,可以加工直径从20um到80um的微孔,并且其直径与深度之比可达1:80。激光束还可以在脆性材料如陶瓷上加工各种微小的异型孔如盲孔、方孔等,这些都是普通机械加工无法做到的。

精密激光制造是新兴的加工方法,正在渗透入传统制造中,逐步替代和突破传统的制造方法,未来发展空间巨大。激光技术应用是当今全球发展最快、最活跃的高技术产业之一,在传统制造领域,如汽车、电子、电器、航空、冶金、机械等制造领域,激光正在替代传统的机械、化学等加工工艺,实现对金属和非金属材料的切割、焊接、表面处理、钻孔以及微加工等。与此同时,随着激光加工技术的不断进步以及工业化生产的不断升级,激光加工领域不断拓宽,作为新的应用领域,高科技材料(如单晶硅、不易加工的金属等)的应用增长迅速,其中的激光应用销售市场也在快速增长,在工业生产中应用范围越来越广,激光在工业生产中的应用还包括:大规模集成电路的光刻技术,印刷电路板打孔技术,钟表零件制造与首饰加工等领域。

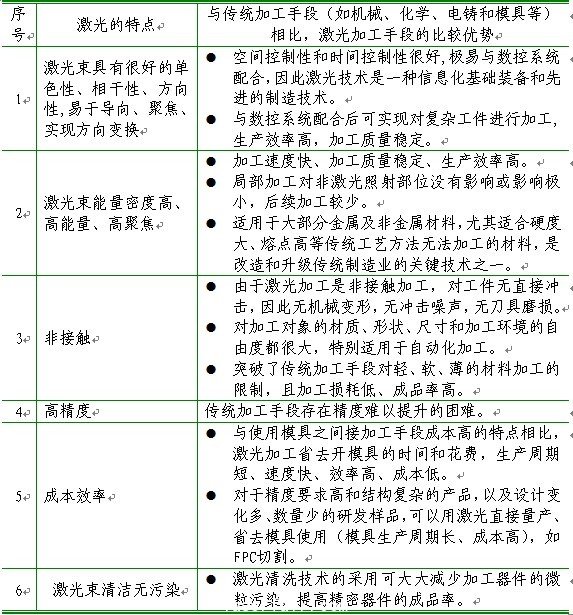

激光制造比传统制造的优势:

社会分工越来越细,专业化程度越来越高,是历史发展的必然趋势。企业竞争优势的大小主要是由生产要素中最薄弱的要素来决定,企业要将每个要素都做到最好是不现实的,世界上没有一个全能企业。现代企业专注于把内部资源集中在最具核心优势项目上,而把非优势项目外包,这是提升竞争优势的有效路径。业务外包已成为当今全球新一轮产业革命和转移中不可逆转的必然趋势。精密激光制造和服务外包必要性主要体现在:

第一、减少浪费性竞争。生产精密激光加工产品不仅要求投入大量的资金用于购买激光加工设备,同时由于应用技术性强还要配备相关的专业技术人员。通过将精密激光制造外包,可以节省大量资金和人力投入。

第二、获得规模经济。通过协作外包建立大规模专业化分工体系,可以从规模经济中获得经济效益,使各参与分工的单位分享规模经济带来的利益。

第三、降低企业成本。相对于机械、电化等传统的加工手段,精密激光加工设备价值高昂,外包有利于提高加工设备的利用率,降低加工成本。大企业可以通过生产一体化来降低生产成本,但是分工过细又会使一体化的成本上升。当大企业的市场交易成本小于一体化成本时,大企业往往通过分工协作方式,将部分业务外包,通过市场交易来满足自己所需的服务或中间产品,从而降低企业的总成本。

从国外多年应用的实际情况来看,精密激光制造和服务专业化程度和外包比例较高,这是和现代制造业社会分工专业化、规模化、标准化相吻合,也是市场经济充分竞争的必然结果。精密激光制造投资大,技术要求高,精密激光制造需求一般通过外包方式来实现,精密激光制造和服务专业化是一种有效的经营模式,由此催生了一批专业从事精密激光制造和服务的企业,带来了精密激光制造和服务行业的出现和发展。

精密激光制造和服务行业的发展趋势

1、专业化精密激光制造和服务是未来激光行业的发展方向

由于人们对器件尺寸的要求越来越小,物理尺寸也越来越小,需要精度更高、加工速度更快、加工尺寸越小的技术出现,激光是最有竞争力的技术之一。诺贝尔物理学奖获得者Richard Feynman早在50年代末就曾预言,制造技术将沿着从大到小的途径发展,即用大机器制造出小机器,用这种小机器又能制造出更小的机器,并由此在微小尺度领域制造出一代代的批量加工工具。科学技术的革命证实了Feynman的预言。微电子技术的出现就是最有说服力的例子,从集成到大规模集成到超大规模集成技术的迅猛发展中,已经显示出未来的制造技术必将沿着“越来越小”的方向进军。20世纪把电子技术的主要功能高度集成在一起,形成了世纪标志的高技术产业,并渗透到人类活动的各个领域。21世纪则是多门学科的集成技术,即把微电子、微光学、微机械以及传感器、执行器的信号处理单元集成在一起的微纳制造和微系统技术。微纳制造技术与功能微系统将成为21世纪高新技术与产业的里程碑,其发展将使人类在认识和改造自然的能力上达到一个新的高度,导致人类生活和社会物质文明及科学技术的巨大变革。精密加工正是这种需要下发展起来的,精密激光制造和服务是未来制造的发展方向。

2、我国精密激光制造和服务的渗透率还很低,发展空间巨大。

精密激光加工技术属于高精尖技术,需要对光学、材料学、机械、电子自动化等多门学科进行综合应用。激光加工系统与计算机数控技术相结合,成为优质、高效和低成本的加工生产手段,对传统工业尤其是装备制造业的改造和技术提升发挥着越来越重要的作用。

目前,我国产业领域对精密激光应用的认识还比较缺乏,精密激光加工的应用推广还很不足,精密激光的行业渗透率还很低,巨大的应用市场有待开发。根据《中国激光产业发展的对策和措施》调查,国外已建立有约5000个激光加工站,而我国现只有120个左右的激光加工站或加工中心,具有很大的发展潜力。

加工手段升级、世界制造业重心向中国转移以及环境保护是推动我国精密激光加工市场需求快速增长的三大驱动力。在精密激光制造与服务业,SMT模板制造中激光加工法已替代原有的化学蚀刻法,精密金属零件、激光成型、HDI钻孔正由于激光技术的应用而在加工方面取得新的突破。

3、精密激光制造和服务行业是个新兴的行业,正处于成长初期。

精密激光制造和服务行业是新兴的行业,精密激光制造和服务行业有技术先于市场,技术引导市场的特征,随着激光技术的发展,越来越多的激光制造技术应用于传统制造中,激光制造技术正不断地替代和突破传统的制造技术。激光制造和服务正在广度和深度方面不断地渗透到传统制造中,行业发展前景相当广阔。目前激光制造和服务行业正在逐步形成并不断地发展壮大过程中,经过几年的积累,目前正处于生命周期中的成长初期

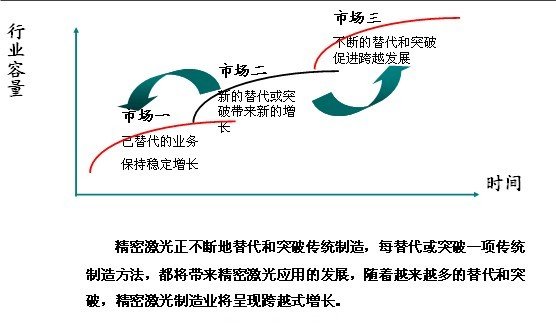

与此同时,随着激光加工技术的不断进步以及工业化生产的不断升级,激光加工领域不断拓宽。精密激光正不断地替代和突破传统制造,每替代或突破一项传统制造方法,都将带来精密激光应用的发展,随着越来越多的替代和突破,精密激光制造业将呈现跨越式增长,未来发展空间巨大。#p#分页标题#e#

精密激光制造业跨越式发展图:

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们