准分子激光对凸刻蚀层进行刻图

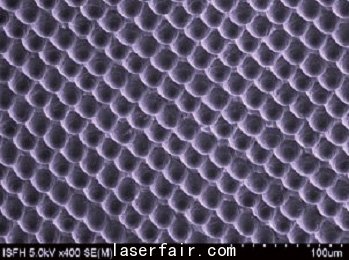

通过引入基于准分子激光器的加工工艺,可以显著提升太阳能电池总的光吸收效率。采用波长为308nm或248nm的准分子激光器对SiNx凸刻蚀层进行大面积掩膜投影加工,可以得到规则的孔形图案。经准分子激光器烧蚀后的SiNx凸刻蚀层经刻蚀液处理后最终转化为如图12所示的结构。

通过对SiNx凸刻蚀层(包含准分子激光烧蚀形成的精确的10祄直径小孔)进行刻蚀,得到了点距为20祄的规则图案[5]。

经准分子激光工艺处理后获得的规则表面结构,可以将入射光转向,以掠射角度射向玻璃-空气界面,从而发生全内反射,进而再将光反射回电池表面。在封装之后,总的光反射率由34%减小至11%,从而使总的电池效率增长了0.4%。

图12. 采用准分子激光器对SiNx凸刻蚀层进行刻图,并随即对多晶硅晶片刻蚀处理后,得到了规则的表面结构。

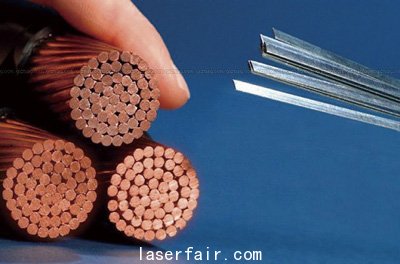

图13. 薄的HTS带与图中所示数量的铜线可以传送相等的电力。

目前先进的准分子激光器可以提供几百瓦的输出功率及几百赫兹的脉冲重复频率,在对SiNx凸刻蚀层进行大面积紫外刻图时,可以达到每个太阳能电池(尺寸为156mm×156mm)只需几秒钟的处理速度。

使超导体商品化

新兴的高温超导体(HTS)产业推动了磁场能量存储以及工作电流密度高于传统铜缆系统100倍的电能传输网应用。与传统技术相比,采用基于HTS的系统(可由液氮冷却),将会带来更高的效率,更高的电流、电场及电力,更高的功率密度,更轻的重量和更小的尺寸等技术优势。这一点在图13上得到了很好的阐释,携带同样电流所需的铜缆数量远远多于扁小的HTS带,后者仅包含了1祄厚的超导YBCO层。未来HTS在节省成本及能耗上的巨大潜力,将使其成为突破技术屏障的首选方案。而现阶段对于商业化HTS而言,最关键的是找到节省成本的高性能薄膜沉积技术[6]。

传统HTS薄膜的金属有机沉积

金属有机沉积(MOD)是超导体金属氧化物薄膜沉积中最有前途的化学工艺。在传统的MOD工艺中,包含有适当金属原子(典型为Y、BA 和Cu)的有机前驱溶液被浸覆在衬底层上。随后,在500℃和1000℃下进行重复的加热和烘干步骤,这分别用于有机溶剂的移除及氧化。由于基于溶液的沉积本身是一个很快的过程,所得到的YBCO层的晶体结构以及电流密度性能都是不充分的。这个问题甚至无法通过耗时的重复加热和烘干工艺来克服。

在准分子激光辅助下的有机金属沉积

通过AIST和JSW的日本研究者的演示,我们可以看到准分子激光用于加速整个加工时间并提升薄膜性能方面的巨大能力。当采用他们那种ELAMOD(Excimer Laser Assisted MOD,准分子激光辅助下的有机金属沉积)方法时,传统耗时的加热及烘干工艺被更快速的308nm大面积准分子激光照面工艺所取代,这将使加工速度提高5倍,并使超导薄膜的性能提升3倍。图14中所示的颜色急剧变化,反映了由于YBCO层中化学键断裂及重组(由准分子激光器诱发)引起的性能提升。

图14. 通过ELAMOD方法获得的YBCO超导体薄层。黑色区域是经准分子激光掩膜形成的,表现出显著的性能提升(由光化学愈合反应引起)。

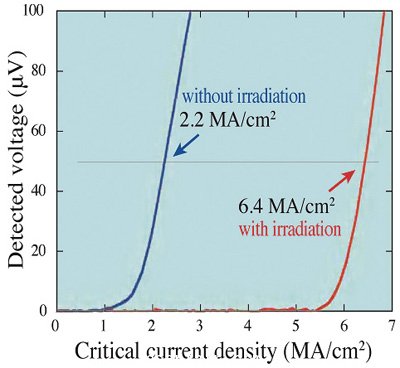

图15. 传统的溶液沉积YBCO与准分子激光照射处理的YBOC超导体层的临界电流密度比较。

当用液氮冷却由准分子激光照射处理的YBCO层时,测量得到了多于六百万 Acm-2的临界电流密度(见图15)。这使得ELAMOD方法(如脉冲准分子激光沉积,PLD)成为推进大规模超导体商业化进程的最有前途的方法。

事实上,ELAMOD方法取得了目前最大的电流密度,高于通过化学溶液沉积工艺所得到的最大电流密度[7]。

在最后这个关于潜在HTS市场的例子中,由于采用准分子激光带来的加工速度增长,将显著降低生产成本,并允许更经济地大规模生产高质量的半导体薄膜设备(采用掩膜刻蚀方法)及HTS带(采用卷-卷结构)[8]。

未来的应用还包括超导体故障电流限制器(用于稳定电网能量),图案化的微波过滤器及天线结构,这将能在拥挤的市区为手机提供更好的通信能力。

准分子激光的美好未来

准分子激光在精密和大面积加工应用领域超越了任何其他激光和非激光技术。

在对突破材料限制需求越来越迫切的时代,准分子激光器再次站在了尖端工业激光解决方案的最前沿。

正如上面所指出的,通过采用紫外准分子激光解决方案,可以帮助各式各样的成熟及新兴高科技产品(如显示,汽车制造,可再生能源工业)越过其内在的性能瓶颈(这仅是表面上的)。

微型化,尤其是薄膜技术的使用,是目前工业制造领域的必然趋势。推进薄膜技术,不仅可以节省开销,如在太阳能光电产业中,采用多晶硅可以节省50%的最终模块成本;而且可以提升性能,如在显示领域需要采用足够薄的导电氧化层,从而保证光学透明。在对这些薄的功能层(厚度仅仅为50nm到2祄)进行大面积选择性刻图,照明及退火处理方面,凭借着无与伦比的紫外光子能量,准分子激光器将继续保持其王者地位。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们