安徽工业大学材料科学与工程学院 王明辉 洪永昌

摘 要:本文利用金相显微镜(OM)、扫描电镜(SEM)和X射线衍射仪(XRD),研究了Ni基合金火焰喷焊层经激光重熔及不同温度时效处理后的金相组织,并进行了显微硬度和耐磨性的测定。试验结果表明,原始喷焊层主要由γ-(Fe,Ni)固溶体和Cr7C3、CrB、Cr5B3、Cr3C2、Fe3B等硬质相组成,经激光重熔后,喷焊层组织为细小的树枝晶及枝晶间分布的共晶组织,使得表面硬度和耐磨性得到很大提高;重熔喷焊层随后经不同温度时效处理后,其组织中不但二次枝晶出现断开现象,硬质相组成发生了改变,而且表面硬度和耐磨性得到进一步的提高。相比较而言,重熔喷焊层经600℃时效处理6h后,表面硬度和耐磨性最好。

关键词:激光重熔;时效处理;Ni基合金;火焰喷焊层

前 言

热喷焊技术因其操作简单适用性强等特点在表面工程领域有着广泛的应用,但是由于热喷焊技术本身的限制,使得热喷焊层存在着成分不均匀、组织粗大以及气孔、空穴等缺陷,这些缺陷严重制约了热喷焊层的使用性能。如何提高热喷焊层的质量,最大限度的发挥热喷焊层的潜力一直是人们研究的热点[1-3]。

激光具有能量密度高,热源集中, 可实现对工件的快速加热和快速冷却等特点,将激光技术应用到表面工程领域,利用激光重熔来改善热喷焊层的性能提高热喷焊层的质量是一种新的尝试[4-6]。热喷焊层经高能激光束重熔处理后不但可以细化组织,消除缺陷,而且使得热喷焊层的性能得到很大提高[7]。

本文以Ni基合金热喷焊层为研究对象,对其表面进行激光扫描重熔处理,研究重熔喷焊层的组织和性能变化规律;同时,进一步对重熔喷焊层进行不同工艺条件下的时效处理,重点研究时效温度对重熔喷焊层组织和性能的影响规律,为进一步复合增强热喷焊层的良好使用性能提供理论和试验依据。

1 试验材料和方法

1.1 试验材料

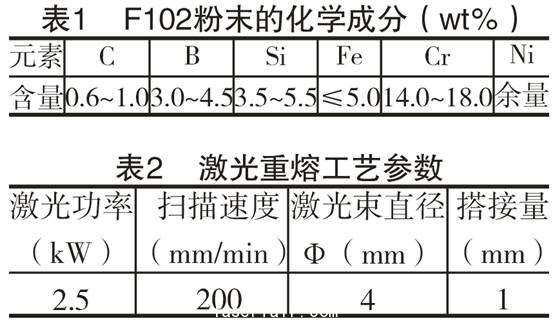

基材选用马钢生产的Q345钢,尺寸为200mm×30mm×8mm。热喷焊材料选用上海生产的牌号F102的Ni基自熔性合金粉末,粉末粒度≤150目,其化学成分如表1所示。

点击此处查看全部新闻图片

1.2 试验方法

将基材表面打磨除锈并清理干净后,采用QH-4/h型氧乙炔火焰喷焊枪将Ni粉末喷焊到基材上。火焰喷焊时氧气的压力为4.3MPa,乙炔气的压力为0.09MPa,获得厚度约为2mm的Ni基合金喷焊层;采用TJ-HL-T5000型横流CO2激光器对喷焊层表面进行激光扫描重熔处理,扫描过程采用Ar气作为保护气体,激光重熔的工艺参数如表2所示。激光重熔前在喷焊层表面涂上墨汁进行黑化处理并将试板在热处理炉中200℃预热2h,重熔后再次在200℃下保温2h进行去应力处理。最后根据需要采用线切割的方法,将激光重熔后试板切割成尺寸分别为30mm×7.5mm ×8mm磨损试样和15mm×10mm×8mm 金相试样。

采用SXR-5-12型箱式自动控温电阻炉对金相试样,分别在400℃、450 ℃、500℃、550℃、600℃、650℃、700℃下进行6h时效处理。将各处理态喷焊层试样制成金相试样,采用配制王水进行适当腐蚀,随后在ZEISS A-xiovert-40型光学金相显微镜和JEOL JSM -6490LV型扫描电镜下进行观察分析并拍照;采用Bruker-08A型X射线衍射仪对原始喷焊层和重熔时效态喷焊层表面进行物相分析。

采用HV-1000型显微维氏硬度计分别测量原始喷焊态、重熔喷焊态以及重熔时效态表面显微硬度。同时将各种处理态和经时效处理后获得最高硬度的喷焊层试样,制成标准磨损试样后,在MM-200摩擦磨损试验机上进行滑动磨损试验。试验机转速为400r /min,加载力为196N,磨损过程中每隔30s滴几滴乳化液进行冷却。磨损试验正式开始前首先对试样预磨5min,之后用丙酮清洗除油,再用酒精清洗, 吹干后采用感量为0.1mg的FA-2004N型的电子天平进行称重,作为原始重量。正式磨损试验每个试样磨3次,每次磨20min,记录每次磨损后试样的重量,取3次磨损的总失重量来评定试样耐磨性的好坏。

2 试验结果与分析

2.1 激光重熔对喷焊层表面硬度的影响

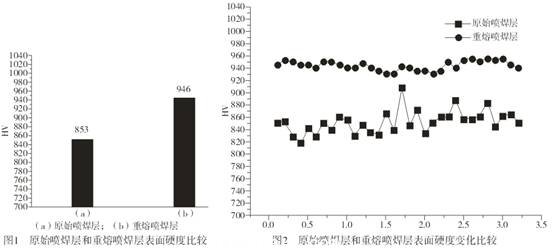

图1为Ni基合金原始喷焊层和重熔喷焊层表面硬度比较。可以看出,原始喷焊层经激光重熔处理后表面平均硬度值有了明显的提高,激光重熔前后喷焊层表面的平均硬度值约提高了93HV。图2为原始喷焊层和重熔喷焊层表面硬度变化的比较。经测定两种喷焊层表面硬度的波动性存在较大的差别,进一步比较可知,经激光重熔处理后喷焊层表面硬度分布比较均匀, 而原始喷焊层表面硬度分布相对很不均匀。分析认为,由于原始喷焊层表面形成组织较为粗大,成分不均匀以及存在一些气孔和夹杂等缺陷是造成其表面硬度波动性较大的主要原因,然而经激光重熔处理后,喷焊层表面组织不但得到很大改善,而且成分更加均匀,并且消除了原始喷焊层的一些缺陷,使得喷焊层的表面质量得到很大提升。

点击此处查看全部新闻图片

2.2 时效处理对重熔喷焊层硬度的影响

图3为重熔喷焊层经不同时效温度时效6h后的表面硬度的变化曲线。经测定比较可以看出,相同时效时间,随着时效温度的升高,重熔喷焊层表面硬度呈现先升后降的变化规律,并且当时效温度在600℃时重熔喷焊层的硬度值达到最高值为1035HV;随后,随着时效温度的继续升高,重熔喷焊层的硬度呈现快速下降趋势,出现了过时效现象,显然是与重熔喷焊层内部组织发生变化有关,这表明随着时效温度的升高,原来时效析出呈弥散分布的硬质相发生了聚集并在长大的同时喷焊层基体发生了回复再结晶现象[6],是造成这种变化规律的主要原因。试验结果表明,喷焊层经激光重熔后,在一定温度条件下较长时间使用后,仍能够保持比较高的硬度。

点击此处查看全部新闻图片

2.3 不同处理态喷焊层的耐磨性比较 #p#分页标题#e#

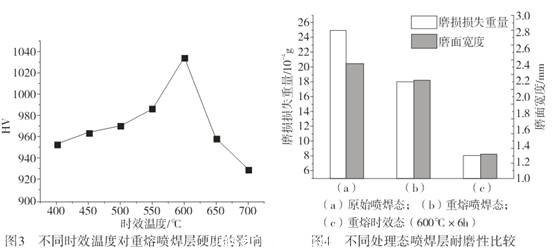

图4是不同处理态喷焊层的耐磨性比较。经比较可以明显看出,原始喷焊态的耐磨性最差,表现为磨损损失重量和磨面宽度都最大;重熔喷焊态的耐磨性较原始喷焊态有所提高,而经600℃×6h时效处理后重熔喷焊态的耐磨性最好,表现为磨损量和磨面宽度最小。由此说明,喷焊层经激光重熔及后续时效处理后,不但硬度得到一定程度提高,同时耐磨性也得到了提高,体现了复合增强的效果。

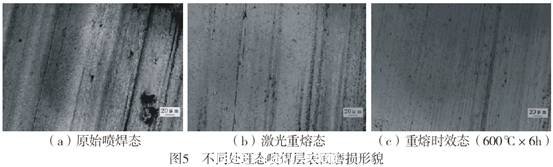

图5所示分别为原始喷焊态、重熔喷焊态和重熔时效态表面磨损形貌比较。经观察分析比较可以看出,三种处理态喷焊层表面磨损形貌都具有典型的犁沟特征,由此说明其磨损机理均为磨粒磨损。进一步观察比较,原始喷焊层表面的磨痕表现为较深、较宽,磨损面局部还出现了剥落坑,这说明原始喷焊层的耐磨性能较差,磨损过程中喷焊层表面有较大的硬质粒子被犁削下来,这些较大的硬质粒子在磨损过程中充当了较大的磨粒,造成磨损面的犁沟呈现为深又宽;而重熔喷焊态表面,由于激光的特点,使得喷焊层表面组织得到极大细化,由此在磨损过程中被犁削下来的颗粒很细小,另一方面,共晶组织中的硼化物、碳化物等弥散分布在先形成的细小树枝晶枝晶间,磨损过程可以增大犁削的阻力,因此表现为重熔喷焊态表面的磨痕细而浅;然而经适当时效处理后的重熔喷焊态,由于温度和时间的作用,使得重熔喷焊层组织中, 先形成的细小的树枝晶基体上又析出了大量弥散分布的第二相粒子,产生了弥散强化效果,因此在磨损过程中对犁削的阻力更大,表现为重熔时效态表面的磨痕更加细小[8]。 由此说明, 热喷焊层经激光重熔及后续时效处理可使耐磨性得到较好的改善。

点击此处查看全部新闻图片

2.4 喷焊层的X射线衍射物相分析

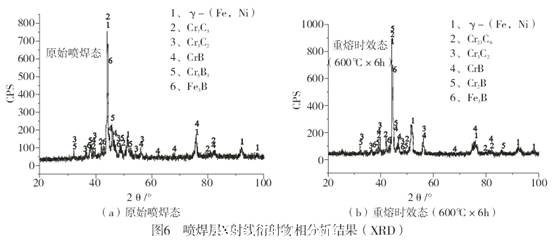

图6(a)和(b)分别为原始喷焊态和重熔时效态(600℃×6h)组织X 射线衍射分析结果。分析表明,原始喷焊层的主要组成相包括:γ-(Fe, Ni)、Cr7C3、CrB、Cr5B3、Cr3C2和Fe3B 等。其中,γ-(Fe,Ni)相峰值最高, 是喷焊层的基体相,其它Cr7C3、CrB、Cr5B3、Cr3C2和Fe3B等作为硬质相存在;同样重熔时效态喷焊层的主要组成相包括:γ-(Fe,Ni)、Cr23C6、CrB、CrB2、Cr3C2和Fe3B等。正是这些硬质相的存在,是使得喷焊层的硬度和耐磨性得到进一步提高的主要原因。进一步比较图6(a)和(b)可以发现, 经时效处理后原始喷焊层中不稳定的碳化物相Cr7C3,经600℃时效6h后转变为稳定的Cr23C6相。其次,硼化物相也发生了变化,原始喷焊层中的Cr5B3相经时效处理后发生了转变,形成了更为稳定的CrB和CrB2相。同时,从衍射峰的强度变化还可以看出,经时效处理后Cr3C2相所在的峰值有所增强,由此说明喷焊层中形成的硬质相,经一定温度和时间时效处理后,由于合金元素的充分扩散,使得组织中不但有新相析出,而且有些形成的硬质相发生了一定程度的聚集和长大。

点击此处查看全部新闻图片

2.5 喷焊层的组织分析

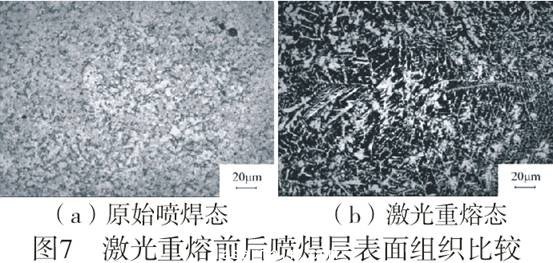

图7为经激光重熔前后喷焊层表面组织的比较。经观察分析可以看出,原始喷焊态表面组织主要由粗大的胞状树枝晶和枝晶间的共晶组织组成,如图7(a)所示。结合表1喷焊合金化学成分和图6(a)的XRD物相分析结果,可以确定胞状树枝晶为初生的γ-(Fe,Ni)固溶体,其枝晶间分布的是与硬质相共同形成的共晶组织。由于热喷焊工艺的特点,使得热喷焊层形成的γ-(Fe,Ni)固溶体不仅粗大, 而且其固溶度相对较小,因此造成了原始喷焊态的表面硬度和耐磨性相对较差。另外,仔细观察可以发现,喷焊层中存在少量气孔和空穴等缺陷,这也是造成原始喷焊层使用性能相对较低的主要原因。

点击此处查看全部新闻图片

图7(b)为重熔喷焊层的表面组织。与图7(a)比较可以明显发现,喷焊层经激光重熔后组织发生了很大变化,组织主要由非常细小的树枝晶及少量的等轴晶和弥散分布在树枝晶间隙间的共晶组织组成。结晶形态的变化与液相的成分过冷有关。根据W F Savage提出的凝固理论[9],在溶质质量分数ω0一定的情况下,随G/ R的减小液相的成分过冷度增大,固溶体基体生长形态依次由平面晶向胞状晶、胞状树枝晶、树枝晶和等轴晶过渡。激光重熔前后组织形态的变化,说明热喷焊时凝固的过程中G/ R的值较激光重熔处理后的大。同时,由于热喷焊凝固过程中的温度梯度G远小于激光重熔后的凝固过程,由此可以推断出激光重熔后形成的熔池结晶速度R非常快,远远大于热喷焊时的凝固速度。同时,激光重熔处理后以表层熔化区半熔化状态的晶粒为非均匀形核的基底,在很大的温度梯度G下形成大量的晶核,并且这些晶核以极快的结晶速度R迅速长大至相互接触,最终形成了极为细小的树枝晶,甚至出现了少量细小的等轴晶,获得显著的细晶强化效果;另外,由于激光快速冷却,使得重熔合金喷焊层冷却过程中处于非平衡状态,发生伪共晶反应,导致先析出的γ-(Fe,Ni)固溶体量减少, 细密共晶组织的数量增多,同时,γ-(Fe,Ni)固溶体的过饱和度很大, 因此造成固溶强化作用明显。正是两者共同作用,是喷焊层的硬度得到较大幅度提高的主要原因。

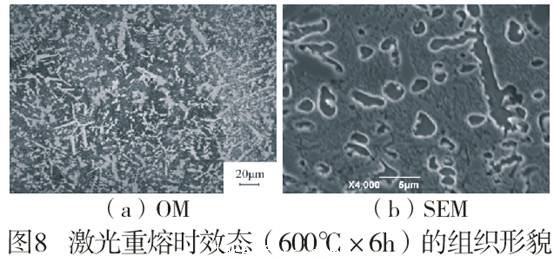

图8(a)是激光重熔层经600℃时效6h后的金相组织。比较图7(b)可以发现,重熔喷焊层经时效处理后其细小树枝晶的组织形态发生了一定的变化,树枝晶的二次枝晶出现断开现象,形成了一种均匀弥散分布的细小枝晶组织,图8(b)是其在扫描电镜下的高倍组织形貌,经仔细观察可以进一步看出,断开的枝晶组织基本呈圆形,其间还有白色的颗粒状析出物, 这主要是由于激光重熔的快速冷却,使得先形成的树枝晶中有大量的合金元素来不及析出,强烈固溶在基体中形成过饱和固溶体,随后在600℃经长时间时效处理,由于时效温度较高, 时效时间较充分,合金元素的扩散能力大大增强,使得固溶在γ-(Fe,Ni)中的过饱和合金元素位错、晶界等晶体缺陷处偏聚,并以碳化物的形式弥散析出。结合图6(a)和(b)的物相分析结果,可大致确定这些弥散分布的第二相粒子主要是Cr3C2、Cr23C6 等Cr的碳化物强化相。这种本身硬度极高的强化相在具有一定强度及良好韧性的γ-(Fe,Ni)固溶体基体上呈均匀、细小弥散的分布,是使得重熔喷焊层的硬度得到较大幅度提高的主要原因[10],同时表现出良好的耐磨性。 #p#分页标题#e#

点击此处查看全部新闻图片

3 结束语

3.1 Ni基合金原始喷焊态组织主要由γ-(Fe,Ni)固溶体和Cr7C3、CrB、Cr5B3、Cr3C2、Fe3B等硬质相组成;而重熔喷焊层经600℃时效处理6h后主要由:γ-(Fe,Ni)、Cr23C6、CrB、CrB2、Cr3C2和Fe3B等相组成。

3.2 Ni基合金原始喷焊态组织主要为粗大的胞状树枝晶和共晶组织,经激光重熔后变为细小的树枝晶,并伴有少量等轴晶出现以及形成细密的共晶组织;重熔喷焊层经时效处理后二次枝晶出现断开现象,枝晶内有弥散的碳化物析出。

3.3 Ni基合金重熔喷焊层的表面硬度波动性较小,表面硬度和耐磨性较原始喷焊态有大幅提高,经进一步时效处理后,重熔喷焊层的硬度和耐磨性得到进一步提高。相比较而言,重熔喷焊层在600℃时效6h后硬度和耐磨性最好。

参考文献

[1] 吕震,姜江,杨德良. 热喷焊技术在锅炉管道防护中的应用[J]. 山东冶金,2005,27(4): 24~25.

[2] 倪振航,夏寿华. 火焰热喷焊技术在CSP输送辊道上的应用[J]. 研究与应用,2005,(5): 35~39.

[3] 丁成钢,王晖,刘强等. 镍基合金粉末氧乙炔火焰喷焊层的组织研究[J]. 大连铁道学院学报,2005,26(3): 64 ~67.

[4] 张小彬,臧晨峰,刘常生. 20#钢激光熔覆-重熔Ni基涂层及其高温磨损行为[J]. 表面技术,2010, 39(1): 1~4.

[5] 王东生,田宗军,沈理达等. TiAl合金表面激光重熔Al2O3-13wt%TiO2复合陶瓷涂层组织结构[J]. 航空材料学报,2008,28(6):51~56.

[6] 王玲,陈志刚,朱小蓉等. 激光重熔对火焰喷涂法制备Ni-WC复合涂层耐磨性能的影响[J]. 中国激光, 2008, 35(2): 281~286.

[7] J. Mateos, J.M. Cuetos, E. Fernandez. Tribological be-haviour of plasma-sprayed WC coatings with and without laser remelting[J]. wear, 1999, 239(2000): 274~281

[8] 李明喜,赵庆宇,何宜柱. 钒氮合金对激光熔覆钴基合金涂层组织和耐磨性的影响[J]. 中国激光, 2008, 32 (8): 1260~1264.

[9] W F Savage. Weld metal solidification mechanics[J]. Welding Journal, 1956, 35(4): 175.

[10] 洪永昌,黄飞. 激光重熔及回火对Ni基合金火焰喷焊层组织和性能的影响[J].电焊机,2009, 39(7): 18~22.

摘自:《现代焊接杂志》2011年第五期

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们