超短脉冲的优势

利用超短脉冲切割晶圆的前提是激光的重复频率和平均功率可以改变。飞秒光纤放大器可用于改变超短脉冲激光的平均功率。高光学增益和高斜率效率,确保了超短脉冲激光在单一路径中保持着较高的平均功率,因而无需再生放大。低工作电压的全光纤声光调制器,可用于改变超短脉冲激光的重复频率,并且能很容易地获得数十兆赫兹的脉冲重复频率。

美国IMRA公司在一个紧凑的封装中,利用非线性脉冲压缩实现了光纤啁啾脉冲放大(FCPA)。[5]以FCPA为基础的飞秒激光器已经非常成熟,其性能和可靠性均能满足工业应用的需求。大纤芯光纤放大器通常输出单一横模,光束的传播取决于光纤的波导特性,因此其对热透镜效应并不敏感。尽管由于光纤的模场直径通常小于30µm,致使光纤放大器的最大输出脉冲能量受到非线性效应的限制,但该技术依然能产生能量大于10μJ的脉冲,并且在一个没有水冷的紧凑封装结构中,输出功率超过10W。[6]

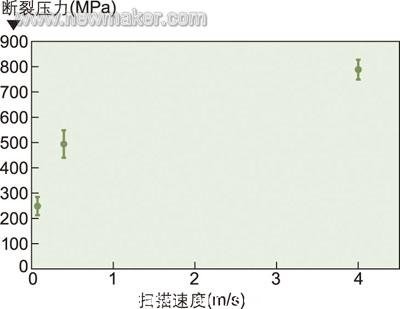

图3是厚度为50µm的硅晶圆的断裂压力随扫描速度的变化曲线图,用于切割晶圆的超短脉冲的脉宽为700fs,能量为10μJ,重复频率为500kHz,扫描次数正比于扫描速度,平均切割速度为6mm/s。试验表明,扫描速度最大时,晶圆的断裂压力也最大。当扫描速度为4m/s时,断裂压力超过机械切割的断裂压力(780MPa)。当扫描速度为400mm/s时,断裂压力降至500MPa以下,与UV纳秒激光切割晶圆的断裂压力相当。当扫描速度降至80mm/s时,断裂压力降为253MPa。

图3:厚度为50µm的硅晶圆的断裂压力随扫描速度的变化曲线图。用于切割晶圆的超短脉冲的脉宽为700fs,能量为10μJ,重复频率为500kHz。断裂压力随扫描速度的增加而增加。

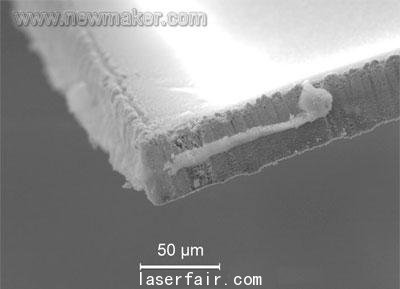

扫描电子显微镜(SEM)图片也显示:当扫描速度为4m/s时,晶圆的端面质量明显高于扫描速度为80mm/s时的端面质量。此外,高速扫描时产生的消融碎片的数量将显著减少,这也是高速扫描的一个重要优势。

使用超短脉冲切割晶圆具有与纳秒激光一样的热效应。众所周知,自动点胶机当高重复频率的超短脉冲用于材料处理时,热累积是一个非常严重的问题。[7]为了证明晶圆断裂压力和切割质量的下降是由瞬时热沉积造成的,研究人员采用一对时间间隔为25ns的超短脉冲进行切割试验,脉冲的重复频率为500kHz,能量为10μJ,扫描速度为4m/s。在双脉冲切割情形下,断裂压力减小至390MPa,切割端面较为粗糙,并且产生了许多明显的碎片(见图4)。因此,使用超短激光脉冲切割晶圆时,必须在纳秒时间内对热量沉积进行有效控制,并且选择合适的工艺参数,以避免为增加产量提高激光重复频率所导致的热累积效应。

图4:SEM图片表明,当采用“双脉冲”以4m/s的扫描速度切割晶圆时,Reaxys端面质量较差,同时碎片明显增加。

研究表明:利用超短脉冲光纤激光器,在高速扫描和高脉冲重复频率下切割晶圆,热效应显著降低。这是光纤激光器的一个明显优势,飞秒激光将在下一代微电子器件制造领域中发挥重要作用。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们