1 引言(Introduction)

激光焊接作为新的焊接工艺方法在汽车制造领域有大量成功的应用,显示出激光焊接强大的生命力和非常广阔的应用前景.采用并联机构可以进一步提高机器人的负载/自重比,改善机器人的运动特性,使其结构更加灵巧.利用并联机构刚度大、运动惯性小、精度高等优点,实现高精度激光焊接加工,这是并联机器人技术向激光焊接领域的拓展.

传统的数控加工轨迹控制概念都建立在笛卡儿坐标系中,而并联机器人的轨迹控制是由若干杆件的空间运动综合而成的,若使机器人加工末端点实现所需要的运动,则必须在两者之间进行坐标转换.另外,并联机器人的结构和配置形式的多样化使传统数控的封闭式结构不能满足其需求,因此并联机器人的控制系统必须是开放式结构.

本项目研制的并联机器人控制系统是以Linux 24.20+实时内核RTLinux3.1作为实时软件平台的全软件开放式数控系统,该系统以C语言为编程语言编制数控系统软件.由于引入了实时多任务机制,采用开放式的结构框架,因此它可以实现特殊机构构型并联机器人的高速、高精度控制.该系统适用于激光焊接、切割等对精度要求较高的加工应用,其关键难点技术的研究突破,对于进一步开发激光焊接并联机器人系统并实现其产业化具有重要意义.

2 系统组成(Components of the system)

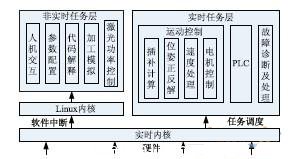

并联机器人数控系统是一个实时多任务软件系统,它可以分为实时任务层和非实时任务层两层.实时任务层包括插补计算模块、位姿正反解模块、速度处理模块、电机控制模块、软PLC模块、故障诊断及处理模块等直接与数控加工相关的、对实时性要求较高的功能模块,此层由RTLinux 实时子系统来处理;除此之外,对实时性要求不高的功能模块,如人机交互模块、参数配置模块、代码解释模块、加工模拟模块、文件管理模块等,为非实时任务层,由普通Linux内核控制,数控系统软件功能结构如图1所示.这样分层的好处是使实时任务和非实时任务运行在不同的进程空间,便于保证系统的实时性,系统层次分明,增强了开放性和灵活性,可以适应多种实际应用.

图1 数控系统软件结构

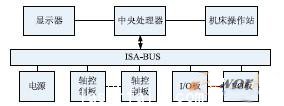

本数控系统以Linux2.4.20 + RTLinux3.1为操作系统,PC机为平台,上述的各种功能均由软件完成,与外部伺服相连接的轴控制卡只是将PC机的数字量转换以后输出给伺服系统,并将外部的反馈信息送入PC机,并不进行任何的计算.数控系统硬件结构如图2所示.

图2 数控系统硬件结构

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们