一、前言

某钢厂4300mm厚板生产线工程,是实现高质量、高效益、高附加值品种、进一步扩大板材规格、实现板材品种系列化重要举措,在国内外市场竞争力,发挥最大效益,都非常必要,势在必行。

二、工艺流程简述

母板检查台位于2#冷床后,与2#冷床平行布置,在母板检查台输入辊道和输出辊道之间。冷床冷却后的钢板,运送到检查台架上。由人工进行上表面检查,对检查发现的可修复板面缺陷,用手推砂轮或手提砂轮进行修磨,对致废性缺陷进行必要的标记,以便剪切线切除改尺,提高成材率。检查台架中前部设置有翻板机,将需要进行下表面检查修磨的钢板翻转,在台架上对钢板的下表面进行检查和修磨。检查修磨后的母板,由平移装置移送至输出辊道上。

三、系统硬件配置

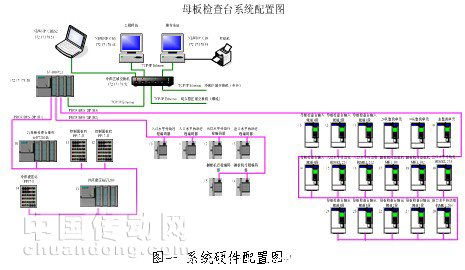

控制装置采用西门子S7-300控制系统,系统的网络配置由PROFIBUS-DP网络和以太网组成。PROFIBUS-DP网络主要实现S7-300与传动装置、PP17操作面板和绝对值编码器之间的连接。以太网主要实现S7-300与工程师站、操作员站、上游的冷床控制系统、下游的切头剪控制系统之间的通讯。传动装置采用西门子SimovertMD系列的变频装置,整流/回馈单元直流母线供电方式,逆变器挂接在直流母线上。传动装置电压等级为380V。所有的逆变装置均挂在同一段母线上。

S7-300通过PROFIBUS-DP网络H1连接安装在CZ-7操作台的2#ET200M站、控制面板P1、控制面板P2,冷床液压站操作箱的3#冷床液压站ET200M站、控制面板P3。控制器通过PROFIBUS-DP网络H2连接入口水平传动行程控制绝对值位置编码器$304-BWL.201、入口水平传动行程控制绝对值位置编码器$304-BWL.202、出口水平传动行程控制绝对值位置编码器$304-BWL.203、出口水平传动行程控制绝对值位置编码器$304-BWL.204、翻板机行程控制绝对值位置编码器$304-BWL.301、翻板机行程控制绝对值位置编码器$304-BWL.302。S7-300通过PROFIBUS-DP网络H3连接所有的变频传动装置。PLC柜内安装区域交换机,通过本交换机实现工程师站、CZ-7操作台的操作员站及控制系统的连接,此外本交换机通过光缆连接冷床系统交换机,通过双绞线连接切头剪系统交换机。系统硬件配置图如图1所示。

图一系统硬件配置图

四、软件设计

为保证工业现场的稳定,上位机采用WindowsXP英文操作系统,编程平台为WinCC6.2。上位机显示各个设备运行情况,上位机实现的功能如下:主画面显示各设备的启动、停止、运行、故障等状态;通讯状态画面监视各个网络的通讯状态;传动装置状态画面显示传动装置的状态、电流、速度、故障代码等;当设备故障时画面颜色闪烁,同时并用文本方式显示故障类型,方便故障的排除;能记录一个月的故障情况(故障时刻、故障类型等),方便地进行事故分析。HMI监控主画面如图2所示。

图2HMI监控主画面

下位机采用SIEMENS公司开发的STEP75.4软件对PLC进行编程和对PLC设备配置进行维护。编制的软件主要包括信号获取处理、信号控制、故障模块的设计、与上位机通讯的DB块的设计。STEP7提供了具有生成标准导出功能块库或FC库能力的编程功能,能够在应用程序内一再调用,在本系统中,由于检测点多,这种功能得到了广泛应用。FC功能块的使用节约了大量的程序空间和故障查询时间。降低了程序编写的复杂程度,使程序结构更条理清晰。事实证明,FC功能块的使用提高了程序的运行速度并且更加方便了软件的移植性和可扩展性。

五、实现功能

1)输入辊道

输入辊道为逆变装置成组驱动电机方式。输入辊道分为4组,每一组由一台逆变器驱动。输入辊道与上料装置、入口平移之间有联锁要求,在上料装置不在下限位、入口平移运行时输入辊道不能运行。防止导致输入辊道运输钢板与上料装置、入口平移发生碰撞。所有输入辊道应该运行在同一速度下,避免由于速度差引起对钢板的相对摩擦。输入辊道将钢板输送至母板检查台目标上料区域定位。等待入口平移装置将钢板送入母板检查台区域。

2)上料和入口平移装置

上料装置抬升和下降动作由液压缸驱动完成,平移动作由变频装置驱动电机完成。在控制方面,上料装置与输入辊道、入口平移设备之间要求联锁。上料装置动作时,输入辊道和入口平移要处于停止状态。入口平移装置动作时,要求输入辊道在停止状态、上料装置在上限位、翻板机无动作且处在翻板初始的位置。上料装置和入口平移的动作过程:上料装置从下限位上升到上限位将钢板抬起,入口平移电机正转将钢板拉入母板检查台区域;然后入口平移电机停止,上料装置下降到下限位。入口平移装置平移位置通过绝对值编码器来检测。

3)翻板机

翻板机由变频装置驱动电机,完成钢板在母板检查台上的翻板动作。在控制方面,翻板机动作要求钢板送入翻板台架到位,并且入口平移装置不动作。翻板机翻板行程通过绝对值编码器来检测。

4)下料和出口平移装置

下料装置抬升和下降动作由液压缸驱动完成,出口平移动作由变频装置驱动电机完成。在控制方面,下料装置与出口平移、输出辊道之间有联锁。下料装置动作时,出口平移、输出辊道要处于停止状态。出口平移与下料装置、输出辊道之间有联锁。出口平移动作时,下料装置在上限位且输出辊道处于停止状态。下料装置和出口平移的动作过程:下料装置从下限位上升到上限位抬起钢板,出口平移向输出辊道区域平移,将钢板送入输出辊道区域;然后出口平移停止运行,下料装置从上限位下降到下限位。出口平移装置平移位置通过绝对值编码器来检测。

5)输出辊道

输出辊道为逆变装置成组驱动电机方式。输出辊道分为4组,每一组由一台逆变器驱动。输出辊道控制与出口平移、下料装置之间有联锁,在下料装置不在下限位、出口平移运行时输出辊道应该无法运行。防止导致输出辊道运输钢板与下料装置、出口平移发生碰撞。所有输出辊道应该运行在同一速度下,避免由于速度差引起对钢板的相对摩擦。输出辊道将钢板送向剪切线区域。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们