由数据匹配仪器和传感器构成的整套系统由Fraunhofer IPT研究所在Achen建立的Fionec有限责任公司进行生产和销售。

在这个系统中,旋转的回转体零部件的圆度和圆跳动对检测的精度、噪声和整个系统的磨损有着重要的影响,源于它们的错误信号应在生产加工过程中及时的予以识别并排除,其中包括机床重要的零部件,如输出轴、转子、主轴、轧辊(支撑辊和工作辊)和导向辊。在这些回转体零件上应安装传感器,以便采集重要的生产过程数据,及时地采取必要措施。

在这种检测方法中,旋转零部件工作时在外力作用下可能产生的变形(可在多个不同的检测点对旋转零部件在外力作用下的变形进行检测),在生产工作过程中出现的旋转零部件表面磨损和形状磨损(剥离、粘附、表面挤压碎裂和摩擦)等可以是重要的被检测参数。

这种技术可以直接应用于如印刷领域中,在这个领域中,轧辊类零部件的圆度和圆跳动误差对印刷品的质量有着直接的影响。另一个可以直接采用这种检测技术的领域是轧辊生产企业,因为这个领域中需要对生产光导塑料薄膜轧辊表面的微观结构进行检测。

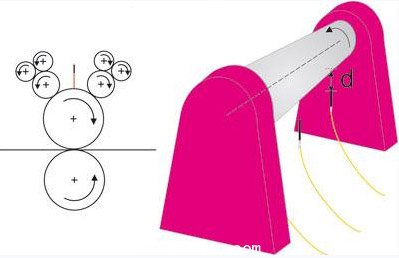

在这种情况下,利用光纤传导的间距检测传感器在多个检测点进行检测是非常合适的,因为这些检测传感器的安装所需的空间很小(微型传感器),采用的是非接触式检测,不会对被测表面带来损害,在传感器和被测物体之间没有相互作用和影响。

为了能够演示这种检测技术的应用情况,专门设计和制造了一个试验台。这个试验台的结构非常复杂,对其刚性和稳定性都有着非常高的要求。在2009年度Stuttgart举办的Control 2009展览会期间,Fraunhofer IPT研究所就展示了一个这样的试验台:利用不同的光纤传感器进行生产过程的监控。

图2 对不同的旋转对称物体进行检测监控的卧式床身检测试验台

该试验台采用的是卧式床身结构,床身中的主轴由电动机驱动,为了能够对不同的旋转系统进行检测,床身两侧都配备了连接用的离合装置。

检测单元和检测数据评判单元的同步,以及主轴旋转运动的同步是通过编码器来实现的。解码器的设置使它能够根据旋转角度的大小产生相应的TTL触发信号,并把这些触发信号发送到评判单元中,对摄像机的工作过程进行控制。摄像机所采集的数据信息会经过分析软件进行处理,每两个触发信号之间对应的转角相当于0.1。

作为检测传感器,有三种可以与光纤开关耦合使用的光纤光学传感器可供选用。利用这种光纤开关,系统可以在光纤和检测传感器之间转换,从而实现检测点位置与旋转运动的同步。各传感器利用标定面统一进行标定,从而使其检测值为固定的反射值。

用于粗糙度检测的专用传感器

对于每个回转对称体的检测,都必须包括对其偏心、形状误差、波形度和粗糙度的检测。为了能够对被测物体得出有说服力的结论,需要对检测数据进行过滤,对每个特征值都要进行专门的研究,这样就可以实现在生产过程中单独的对检测值的特征进行监控了。

为了实现对检测数据的过滤,使用了多种滤波器,包括低通滤波器、带通滤波器和高通滤波器,因为检测到的数据信息来自不同的频率段。

利用一个非对中安装的部件可以对信号进行调制,调制信号的频率与旋转物体的频率相同。在这种情况下,圆形零件的圆度状况就非常容易识别出来了。这种检测频率由低通滤波器进行过滤,形状误差和波形度误差利用带通滤波器进行过滤,而粗糙度则是利用高通滤波器进行过滤。

经过过滤的信号(形状误差、波形度和粗糙度等)都会按照DIN/ISO 12181-2标准和11562标准进行特征值标准化处理,通过这种监控方法可以实现零部件状态的追述。

为了进一步提高该系统的可集成性,Fraunhofer IPT研究所计划进一步的缩小传感器的直径,并计划研发生产专门用于粗糙度检测的传感器。通过对传感器端部的特殊处理,还可以实现不同角度的检测。

在这种间距检测中,也可以使用其他光纤传感器,如光纤Bragg光栅(FBG)传感器,以实现对力、膨胀和温度的附加检测。这种检测技术已经成功的运用于市场,出现在工业企业的日常检测中。这种检测技术还可以应用于建筑物状态的监控、风力发电设备叶片状态的监控、管道以及油田设备的监控等。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们