TFT-LCD 液晶显示已成为当今世界主流显示方式,广泛应用于笔记本电脑、监视器和电视等日常生活的各个领域。 中国是一个电子信息大国,正在往电子信息产业强国发展,液晶显示是信息产业的重要组成部分。

我国是电视及平板显示消费大国,但是液晶显示产品的主要技术掌握在美、日、韩等少数几个国家。 近年来,液晶显示产业受到国家发改委,信息产业部和科技部等的高度重视和大力支持,我国液晶产业格局框架已初步形成。

2009年以来,国内多条TFT-LCD面板生产线陆续投产,中国正在成为世界上最大的平板显示生产大国,正在改变全球液晶显示行业格局。 然而随着液晶面板的制造和应用向中国转移,上下游配套的一些关键原材料本土配套不足,仍然是国内液晶产业发展的短板。

由于液晶面板本身不具有发光特性,必须借助背光模组提供充足的亮度及分布均匀的光源,使其能够正常显示影像,其基本原理是将常用的点或线光源,透过将有效光转化成高亮度且均匀的面光源,背光模组(Back light Module)是液晶显示的重要组成部件之一,成为仅次于彩色滤光片之LCD面板第二大关键零组件。

背光模组中几大关键部件---导光板、扩散膜、棱镜片(增光膜)等,通常称为“功能光学膜材料”。其技术实质是大尺寸微细结构光学元件,即利用光学微细结构和散射微粒等,实现对光能的重新分布,达到设定的使用目的。

整个TFT-LCD生产制程中,LCD背光模组技术壁垒较高,背光模组中几大关键部件---导光板、扩散膜、棱镜片(增光膜)等这些功能光学件的关键技术基本掌握在美、日、韩、中国台湾等少数企业手中。

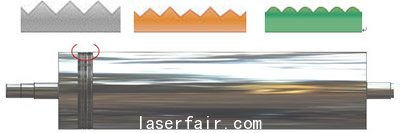

特别是背光模组中的棱镜片,最早是由美国3M公司最先开发,称之为增亮膜(Brightness Enhancement Film),主要材料为PET树脂材料上涂覆一层微细棱镜结构,通过微细棱镜结构(和众多微细结构光学元件一样)对光进行折射与反射,达到增亮效果。由于其微棱镜设计专利保护使其一直在市场占垄断地位多年,如今虽然专利保护已经解除,然而其制造难点在于微棱镜结构的花纹辊筒模具制造,其面形精度达亚微米级,表面粗糙度甚至要求达到纳米级。

随着国内多条大尺寸液晶面板线的建立与投产,亟需国内市场对棱镜片的配套供应,棱镜片的生产涉及到光学设计、高分子材料成型工艺及模具加工设备,其中关键的技术就是用单点金刚石超精密机床在辊筒上雕刻出棱镜结构。

单点金刚石超精密加工机床是制造光学微细结构花纹模辊最重要,最基本的加工设备,也就是显示产业链中最关键的设备之一。 我国超精密加工工业基础薄弱,还没有专门用于此类高精密度辊筒加工的超精密单点金刚石机床,也缺乏辊筒表面处理技术,因而国内企业始终徘徊在增亮膜模辊加工的技术门槛之外;

菲斯特科技自1999年起,一直致力于“大尺寸微细结构光学元件”的开发及其在光电显示领域的应用,2004年就拥有国内最大的超精密单点金刚石菲涅尔透镜(也是一种典型的微细结构光学元件)机床,在超精密单点金刚石加工方面积累了丰富的经验。

2000年公司自主开发的超大尺寸光学背投影屏幕,是菲涅尔透镜和柱面镜的双重结合,该产品填补了国内空白;2006年又率先开发出聚光太阳能发电系统(CPV)专用聚光菲涅尔透镜及阵列,通过完成背投影电视屏幕、太阳能聚光发电菲涅尔透镜等项目产业化,多年来,菲斯特以典型的微细结构光学元件——菲涅尔透镜为起点,在微细结构光学领域不断开拓,获得多项发明专利和专有技术,已经建立了在“光学设计与模拟仿真、光学高分子材料、超大精密模具设备和成套精密成型工艺”的技术体系:

微细光学结构为主导所形成的技术体系具有自主性、完整性和基础性三大特点,是菲斯特公司在光电显示产业发展方面的奠定的坚实基础。2008年起,公司向发改委申请——大尺寸TFT-LCD液晶显示背光模组关键件开发与量产项目,并获得国家发改委立项, “高技术产业化”批复文号:发改办高技(2008)2104号国家发改委批复。

菲斯特认识到实施“大尺寸TFT-LCD背光模组关键件”项目的关键是解决功能光学膜模辊的设计与制造,几年前,欧美各国在超精密加工领域都实施了对华的技术管制,限制一些高精尖设备对中国出口,随着时间的推移,超精密加工技术也由军方应用逐渐向民用蔓延,欧美各国政府对华技术限制也逐渐解除,开始允许向中国民用领域出口部分设备。

2011年,菲斯特率先引进当今世界上最先进、精度最高的超精密单点金刚石辊筒车床,填补了国内超精密加工领域的空白,成为我国液晶显示产业链中最重要的设备支撑。

五轴超精密单点金刚石纳米雕刻辊筒模具机床在同类设备中精度最高,加工工件尺寸最大。可加工镀铜、镍合金等超精密光辊模具。

最大能加工辊筒可达Φ550mm,长2600mm,重量2.5吨;可完成辊筒镀层,提供镀铜、高磷高厚镍合金辊筒模具:超精密花纹(结构)辊筒雕刻,尺寸通常都在亚微米级花纹辊筒。

菲斯特科技在微细结构光学元件领域建立了完善的技术体系,如今装备了先进设备,建立了从“设计、模具、生产、销售" 完善的业务体系,真正实现了光学膜产品自主生产,填补了国内大尺寸#p#分页标题#e#液晶显示光学膜模辊加工技术的空白,实现国内自主配套,形成产业链,促进了液晶显示关键件、特别是大尺寸背光模组关键件的国产化,提高国产液晶显示的国际竞争力,同时也带动了国内超精密加工水平,解决国内不能制造高精密模辊的技术难点。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们