本标准《激光熔焊接质量标准》是质量管理类标准之一。

目前,激光焊接已经作为一项成熟的焊接技术应用于国内外各大汽车公司。与传统的电阻点焊相比,激光焊接技术具有焊缝密封性好,焊接效率高,焊接变形小等特点。应用用于车身的激光焊接主要分为激光熔焊和激光钎焊两种,其中激光熔焊是通过高的能量密度(功率密度可达 106~107W/cm2,功率输入远大于热传导、对流及辐射散热的速率)使材料表面发生汽化而形成小孔,小孔吸收入射激光能量,使包围这个孔腔的金属熔化,小孔随着光束移动处于流动的稳定状态,熔融的金属填充小孔移开后所留下的空腔并随之冷凝成焊缝,完成焊接过程。激光填丝焊则是通过激光熔化焊丝,通过融熔的焊丝将焊缝填充饱满,完成材料之间的连接的过程。根据母材熔化和不熔化有可以分为激光填丝熔焊和激光钎焊两种。

本标准从激光熔焊外观质量评价、焊缝缺陷评级、焊接接头长度度量、焊缝缺陷返修等方面作出了规定。

本标准版本为首次发布。

1 范围

本标准适用于白车身激光熔焊焊接质量评定。

本标准规定了激光熔焊焊缝缺欠的评定方法,适用于激光深熔焊和激光填丝熔焊焊缝质量评定。

本标准适用的单层板材厚度为0.5mm~3mm,多层板最大厚度为6mm。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 22085.1-2008 电子束及激光焊接接头 缺欠分级指南 第一部分 钢

Q/CNPE.J108.47-2010 ALL EM焊接接头分类

EN5817:2003 焊接件缺陷标准

GB/T 228 金属材料室温拉伸试验方法

QC/T 476-2007客车防雨密封性限值及试验方法

3 术语和定义

下列术语和定义适用于本文件。

3.1 焊缝

激光熔焊时,熔融的金属填充小孔移开后所留下的空腔并随之冷凝的区域。

3.2 未焊满

由于熔融金属过度流失(双层板激光叠焊,熔融金属填充板件间隙,导致焊缝金属流失)或熔融金属填充量不足(激光填丝熔焊,焊接速度过快,导致填丝量不足)而未能填满焊缝所形成缺陷。

3.3 气孔或针孔

液态金属吸收空气中的氢(或金属表层存在低熔点镀层及油脂等在高温下汽化,气体分子引入焊缝熔池中)使得焊缝凝固后产生气孔。

3.4 焊缝下塌

激光熔焊过程中,由于输入热量过大,熔化金属过多而使液态金属向焊缝背面塌落,形成焊缝背面突起。

3.5 咬边

高能密度的激光将焊缝边缘的母材熔化后没有得到熔敷金属的充分补充,冷却后形成的缺口。

3.6 根部收缩沟

焊缝背面局部向内凹陷的部分,这种缺欠减小了焊缝有效厚度,并常带有凹坑裂纹。

3.7 未焊透

激光熔焊过程中,由于输出功率小或焊接速度过快,导致热量输入小,焊接熔深浅,焊缝金属未到达试板根部的现象。

3.8 焊缝烧穿

激光功率密度过大或填丝时丝的热量过高,导致焊接板材直接被烧穿,未能形成有效连接的现象。

4 一般规则

4.1符号和定义

下列符号和定义适用于本文件

D1 板件搭接宽度 W1板材试样夹头部宽度

t 焊缝缺陷的高度或宽度 La 板材试样总长度

h 熔焊试板(总)厚度或焊缝有效厚度 Lb 板材试样平行段长度

D 板件搭接间隙 r 过渡弧半径

d 气孔孔径 S0焊缝与基材接触面积

ΔL气孔间距 Fm最大试验力

L焊缝长度 σb抗拉强度

B 矩形横截面试样截面厚度 W 矩形横截面试样平行段宽度

4.2激光焊缝验收规则

·零件功能性所必要的机械性能,满足产品及工艺的全部公差;

·密封性能:焊缝经过水密封测试,满足淋雨试验要求;

·外观特性:焊缝均匀、光顺、平滑、美观;

4.3对装配间隙的要求:

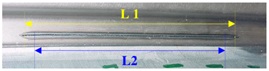

激光搭接焊缝横截面图激光叠焊焊缝俯视图

无填丝焊:装配间隙G<0.25T(T为上板板厚),最大不超过0.3mm;

填丝焊:装配间隙G<0.5T(T为上板板厚)

激光熔焊最小直线段焊缝长度为25mm,有效焊缝长度为实现焊缝长度减去两端头各2.5mm的超始、收弧处的过渡焊缝长度。

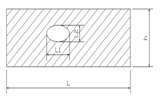

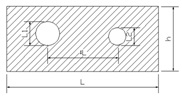

4.4焊缝最小宽度

焊缝最小宽度:焊缝宽度遵循最小焊缝宽度原则,具体见下表

叠焊缝:焊缝宽度S≥0.9T(T为最薄板厚度);

搭接焊缝:焊缝厚度S≥0.7T(T为上板厚度);

合格焊缝的尺寸要求(Ford Standard),上板厚度为1mm时,

激光叠焊缝界面宽度最小S为0.9mm

激光搭接焊缝宽度(深度)S为0.7mm

不同接头状态时焊缝宽度的测量位置,见下图

5 焊缝外观质量检验

5.1肉眼观察检查

适用于明显可见的宏观缺陷,包括:焊缝均匀性,粗大气孔,未焊透。

5.2 放大镜观察检查

用不超过10倍的放大镜进行检查,适用于观察焊缝的表面缺陷,如:微裂纹,微孔,表面粗糙度等。

5.3焊缝外观缺陷

裸眼观察:采用放大镜或测量工具焊缝外观测量几何尺寸;

累积缺陷不超过设计焊缝长度的30%。

渗透测试:观察表面气孔、孔洞、表面裂纹情况;

气孔、孔洞:焊缝表面最大的累积缺陷长度不大于设计焊缝长度的20%;

表面裂纹:由于接头热量分布异性所产生的,不允许出现肉眼可见的表面裂纹;

表面焊穿:上表面或下表面烧穿,最大允许长度为设计长度的20%;

飞溅:焊接过程中被排出的金属氧化物,具体要求视结构所在区域而定。

对于结构为外观可视区域,等级为1级,不允许出现飞溅;对于结构件为车门、车框等结构件,允许等级为2级,不允许出现在焊缝附近2mm范围内,出现飞溅;对于其他结构件,外观不可见,允许等级为3级,不允许出现飞溅颗粒大于1mm的飞溅。

焊缝不连贯:焊缝被中断,累积长度不超过设计长度的20%;

咬边:最大的累积长度不超过设计长度的20%;

5.4位置度缺陷(DPCA Standard)

焊缝要求增大在侧向位置上的精度,通常使用机械式跟踪,然而还是无法避免位置度偏差引起的缺陷。

为了区分缺陷并更好的找到问题的根源,给出下以下位置偏差的定义:

焊缝的位置度偏差在±2mm以内,低于预计长度的长度按照缺少焊缝来管理并列入单位长度缺陷中,高于预计长度+2mm的长度不被接受。

事实上,它在某些情况下可能会产生不同的力,因此会带来不同性质的变形。这些规则适用于连续性的和间断的焊缝。

叠焊缝位置偏差要求

上下板之间的贴合宽度至少为12mm,要求焊缝轨迹与理论轨迹偏差在±2mm以内,焊缝边的位置与支撑钢板的上钢板的棱边明显地分开(0.5mm以上的余量),且接近圆角出口处的位置没有引起缺陷。

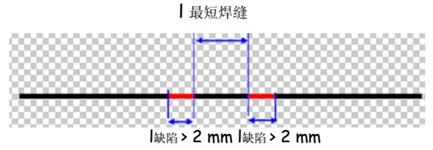

5.5单位长度的度量规则的定义

一段漏焊焊缝等效于1个焊点,20mm的漏焊就会造成导致机械性能损失和依据应力重新分布。

最短焊缝:一条无焊缝缺陷的焊接部分最小长度。(所有焊接缺陷部分应该无一个超过2mm)。

最大缺陷:有缺陷的焊接部分的最大长度

缺陷总长:给定的一条焊缝缺陷长度的总和

缺陷密度:如果在等效于一个焊点对等的缺陷部分上,缺陷的数量超过3,那么这整个部分都被看作为缺陷,等效于一个焊点(20mm)长度的光滑窗口。所谈论的光滑窗口,有一定数量的缺陷可以接受或还有一定数量的缺陷。

焊缝的始端与末端处等量缺陷严格低于2mm的,在公差范围内是允许的。有时候,其作为一个单位度量缺陷来统计和管理。注意,该原理对于那些与焊缝其他部分有公共边界的焊缝部分是不适用的。

单位长度的度量规则的验收级别

验收级别对于功能区域和对非功能都是一样有效的。

在表格中,如果规则中的一条没有满足,那么焊缝或者焊缝的一部分就会被认定为不合格。

缺陷累积长度不超过设计焊缝总长度的20%。

如果且仅仅如果考虑依据要求做设计和定尺寸,那么上面的这个验收级别是允许的。按照相同的方式,如果在设计和计算定尺寸的时候被考虑,可以超过该级别的要求。

接头的段或部分的定义

连续型的接头,对于太长的焊缝,需要实施分段并采用单位长度的度量规则,分段的数量按下表来执行。

合格焊缝段数标准

每段焊缝之间合格焊缝的段数标准,包括合格焊缝数量,当焊缝分段数量大于9时,要求段内焊缝合格率达到80%。

5.6 激焊焊缝缺欠等级评估

一个焊接接头通常应针对不同缺陷类型分别进行评估,下表中规定了缺陷及限值。

表1 缺陷及限定值

|

缺陷类型 |

ISO 6520-1代号 |

说明 |

缺陷质量等级评估 |

||

|

一般(III级) |

中等(II级) |

严格(I级) |

|||

|

裂纹 |

100 |

除微裂纹(裂纹长度和宽度均小于1 mm)外的所有裂纹 |

不允许 |

不允许 |

不允许 |

|

弧坑裂纹 |

104 |

|

允许局部弧坑裂纹 |

不允许 |

不允许 |

|

气孔均匀分布的孔隙度 |

2011 |

应满足下述条件及缺陷限: a)单个气孔的最大尺寸l(l1,l2) b)投影区域内缺陷总和的最大尺寸: 投影方向平行于焊缝表面,并垂直于焊缝轴线,即投影区域面积等于h×L,定义孔隙度f=缺陷面积总和A1/焊缝投影面积A0。

|

l≤0.5h,且不大于5mm;其中h=h1+h2(焊缝有效厚度近似于两叠焊试板厚度之和) f≤4% |

l≤0.3h,且不大于4mm;其中h=h1+h2(焊缝有效厚度近似于两叠焊试板厚度之和) f≤2% |

l≤0.2h,且不大于2mm;其中h=h1+h2(焊缝有效厚度近似于两叠焊试板厚度之和) f≤0.5% |

|

局部线性孔隙度 |

2014 |

应满足下述条件及缺陷限: a)单个气孔的最大尺寸l(l1,l2) b)投影区域内缺陷总和的最大尺寸: 投影方向平行于焊缝表面,并垂直于焊缝轴线,即投影区域面积等于h×L,定义孔隙度f=缺陷面积总和A1/焊缝投影面积A0。 C)对于局部密集链状气孔要考虑相邻两孔的孔间距ΔL。

|

l≤0.5h,且不大于5mm;其中h=h1+h2(焊缝有效厚度近似于两叠焊试板厚度之和) f≤4% 且孔间距ΔL≥0.25h |

l≤0.3h,且不大于4mm;其中h=h1+h2(焊缝有效厚度近似于两叠焊试板厚度之和) f≤2% 且孔间距ΔL≥0.5h |

l≤0.2h,且不大于2mm;其中h=h1+h2(焊缝有效厚度近似于两叠焊试板厚度之和) f≤0.5% 且孔间距ΔL≥0.5h |

|

固体夹杂 |

300 |

|

不允许 |

不允许 |

不允许 |

续表1 缺陷及限定值

|

缺陷类型 |

ISO 6520-1代号 |

说明 |

缺陷质量等级评估 |

||

|

一般(III级) |

中等(II级) |

严格(I级) |

|||

|

咬边 |

501 |

1.对于激光熔焊双层板叠焊,咬边t最大尺寸为:

2.对于激光填丝熔焊,咬边t最大尺寸为:

|

t≤0.15(h1+h2) 且不大于1mm

t≤0.1(h1+h2) 且不大于0.5mm

|

t≤0.1(h1+h2) 且不大于0.5mm

t≤0.05(h1+h2) 且不大于0.5mm

|

t≤0.05(h1+h2),且不大于0.5mm

不允许

|

|

焊缝超高 |

502 |

1.对于激光熔焊双层板叠焊,焊缝超高t最大尺寸为:

2.对于激光填丝熔焊,焊缝超高t最大尺寸为:

|

t≤0.2mm+0.3(h1+h2),且不大于3mm

t≤0.2mm+0.3(h1+h2),且不大于3mm |

t≤0.2mm+0.2(h1+h2),且不大于3mm

t≤0.2mm+0.2(h1+h2),且不大于3mm |

t≤0.2mm+0.1 (h1+h2),且不大于2mm

t≤0.2mm+0.1 (h1+h2),且不大于2mm |

续表1 缺陷及限定值

|

缺陷类型 |

ISO 6520-1代号 |

说明 |

缺陷质量等级评估 |

||

|

一般(III级) |

中等(II级) |

严格(I级) |

|||

|

下塌 |

504 |

1.对于激光熔焊双层板叠焊,下塌t最大尺寸为:

2.对于激光填丝熔焊,下塌t最大尺寸为:

|

t≤0.2mm+0.2(h1+h2),且不大于3mm

t≤0.2mm+0.3(h1+h2),且不大于3mm |

t≤0.2mm+0.1(h1+h2),且不大于2mm

t≤0.2mm+0.2(h1+h2),且不大于2mm |

t≤0.2mm+0.05(h1+h2),且不大于2mm

t≤0.2mm+0.1(h1+h2),且不大于2mm |

|

未焊满 |

511 |

对于激光熔焊双层板叠焊,未焊满t最大尺寸为:

|

t≤0.2(h1+h2), 且不大于1mm |

t≤0.1 (h1+h2), 且不大于0.5mm |

t≤0.05(h1+h2),且不大于0.5mm |

|

根部收缩 |

515 |

1.对于激光熔焊双层板叠焊,根部收缩t最大尺寸为:

2.对于激光填丝熔焊,根部收缩t最大尺寸为:

|

t≤0.2(h1+h2), 且不大于1mm

t≤0.3(h1+h2), 且不大于1mm |

t≤0.1 (h1+h2), 且不大于0.5mm

t≤0.2 (h1+h2), 且不大于0.5mm |

t≤0.05(h1+h2),且不大于0.5mm

t≤0.1(h1+h2),且不大于0.5mm |

6、激光焊接缺陷的返修

检查过程中所发现缺陷的处理

任何设备上的缺陷都要进行分析和修正,对产品都要进行在线检查,如有必要,需要追溯,或者对于可疑的无法追溯的焊接段降级接收。

介于两次连续的产品检查之间,一条焊缝上任何重复的缺陷都要重新设置产品-工艺标准所引起的原因。

返修

企业中对不合格的产品采取的行动更倾向于的预计使用要求的方式,在遵循特殊的设计要求的情况下采用等效的接头来代替有缺陷的激光焊缝接头。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们