在设计生产新一代先进的微电子设备过程中,半导体封装行业面临诸多挑战。其中尤为突出的难题便是如何将单块电路基板分离成若干独立的电子元器件。在很多情况下,其切割技术要求已远超传统机械切割的能力范围。例如,腕戴式可穿戴设备中使用的系统封装 (SiP) 电路以及许多手机、平板电脑或智能手表上的指纹传感器。这促使激光切割成为唯一可行的方法;纳秒和皮秒(称为超短脉冲)激光器是这些工艺目前采用的工具。本文将对比这两种方法,并详细介绍用于 SiP 和指纹传感器切割的超短脉冲皮秒激光器的特征和工艺方案。

背景介绍

SiP(系统封装)正迅速成为一种重要的半导体封装技术,它能以极小的体积提供强大的功能。可穿戴智能电子装备是最早广泛利用该技术微型化优势的消费产品。

SiP 设备通常由有源和无源电子元件组成,所有元件安装在表面包含铜引线的陶瓷基板上,该陶瓷基板用作接地层。整个组件封装在模塑料中。而模塑料涂有导电层,作为电磁屏蔽层。整个 SiP 设备的厚度通常约为 1 mm,而模塑料的厚度通常只有该值的一半。

在批量生产中,多个 SiP 设备会被装配到单块基板上(通常是 FR4 或陶瓷基板),然后再被切割(分割)为单个元件。在某些情况下,甚至还会在单个元件的模塑料上开槽(切割前),一直延伸至接地层。上述步骤会在覆盖涂层之前完成,以便后续镀膜能将 SiP 子区域完全包覆。这样一来,SiP 的各部分电路就不会相互干扰。

无论是进行切割还是开槽,切口的位置和深度都必须精确无误,并且没有碎屑。此外,任何热效应和切割过程中产生的多层基板分离,陶瓷层出现微裂纹都可能会对这些即将要集成到高端智能手机、平板电脑或可穿戴式电子产品中的设备带来不可接受的风险。

传统切割方法采用的是金刚石锯片。但实现 SiP 切割,机械加工方式具有比较明显的局限性。其中包括在切割过程中出现基板碎裂和分层,以及产生较大的碎屑。所有这些问题最终可能导致装置发生故障。虽然可以采用后续加工技术去除切割碎屑,但由于碎屑大小和数量不同,残余材料仍可能在清理之后附着在元件上。

锯切的另一个缺点是只能进行直线切割,不能在装置上完成曲线、轮廓或切口切割。但由于 SiP 的结构设计受空间尺寸限制,结构比较紧凑,它们的形状通常非常复杂且不规则,有时还带有切口。

此外,机械切割还有经济方面的不利因素,因为它会降低材料加工利用率。具体来说,锯切会在切口附近产生相对较大的锯缝和加工影响区域。于是就需要在单个元件中预留足够的空间距离,从而避免加工过程中的损坏。但由于元件间距大,使得同样面积里布置的元件数量就会减少,所以会增加元件最终的单位成本。

激光切割

激光代表了目前唯一能够全部满足 SiP 分离,开槽以及指纹传感器切割要求的切割技术。水注切割法可能会因切割期间封装层间进水而导致封装失败。

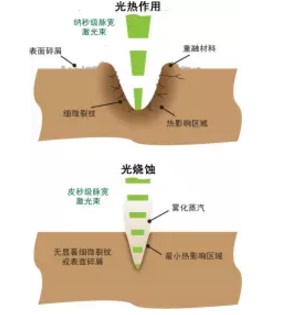

到目前为止,具有纳秒级脉宽的固体激光器一直都是 SiP 切割所用的主要工具。但这类激光器是通过光热作用去除材料(图 1)。在这类加工过程中,聚焦的激光束是一种高密度、高强度的热源。加工材料被迅速加热,最终变为蒸汽(汽化)。这种加工方式会造成某种程度的周边热影响区域 (HAZ) 损坏(比如表面涂层剥离、细微裂缝或部分材料属性改变),并会产生重融材料和碎片。

纳秒激光器可输出红外、绿色和紫外 (UV) 波长。UV 通常是这类切割应用的首选激光,因为相对于较长的波长(绿光、红外光),利用 UV 输出可最大程度地减小 HAZ 面积。这是因为 UV 光会被大部分材料强吸收,因此不会渗透至基板内部。

图 1:超快加工和长脉宽激光器加工之间的主要差异示意图。

在封装切割应用领域,工作波长为 532 nm(绿光)的皮秒级超短脉冲 (USP) 激光通常可产生良好的加工效果,因此正逐渐成为 UV 纳秒级激光的替代技术。这是因为其超短脉宽可产生极高的峰值功率(兆瓦以上)。这种高峰值功率可使加工材料的化学键瞬间断裂。此外,由于激光器仅在极短的时间内工作, 材料中的电子无法将其以热能传输到晶格振动以产生热能。这种工艺组合也因HAZ 最小被称为冷加工(图2)。另外,绿光皮秒超短脉冲激光器加工产生的碎屑小而少,只需采用非常经济的清理方法即可清除。

为何使用绿光?类似于传统纳秒级激光器,新型皮秒超短脉冲激光器也可输出红外光、绿光和紫外光。但在封装切割方面,绿光方案明显优于红外,因为长波长可能造成许多常用的复合基板(如 FR4) 烧蚀或炭化。虽然紫外激光的切割质量要高于绿激光,但由于目前市场上可用的紫外皮秒超短脉冲激光器的功率较低,所以产能较小。因此综合考虑切割质量和成本,绿光无疑是最佳首选。绿光代表最佳的切割质量和切割速度组合。

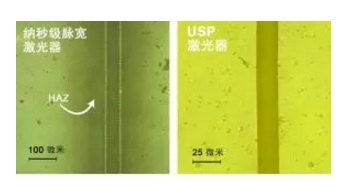

图 2.“深黄”,使用纳秒激光器和超短脉冲激光器(紫外光加工)刻划的 30 µm 厚的聚酰亚胺层。纳秒激光器的加工速度为 66 mm/s,超短脉冲 激光器的切割速度为 193 mm/s。纳秒激光器产生大面积的热影响区域(上图中变深的区域),而超短脉冲激光器则没有产生热影响区域,而且切割宽度远小于纳秒激光器。注意两张图片的比例尺差异。

实用的切割激光器

对于这些切割应用,相干公司提供具有充足功率输出的纳秒和皮秒级超短脉冲激光器。相干公司的40W AVIA NX 纳秒级紫外固体激光器已广泛用于半导体封装切割领域。相干公司还提供了功率更高的50W AVIA NX 激光器,功率的增加使切割速度更快。但是,受限于激光 / 材料相互作用的热元件,在速度和切割质量之间要有所取舍。具体来说,功率越高,切割速度越快,但也会产生较大的碎屑。

相干公司的 HyperRapid NX(图 3)为皮秒级超短脉冲激光器,具有 50W 的绿光输出(532 nm)。切割 1.2 mm 厚的 SiP 设备,其切割速度可与 40W 紫外纳秒级激光器相当 - 通常是 10 mm/s 左右。对于诸如指纹传感器等较薄的结构(0.45 mm),绿光皮秒级超短脉冲激光器的切割速度明显要快。尤其是它能达到超过 75 mm/s 的产能,而 40W 紫外纳秒级激光器的产能只有该值的三分之一左右。

尽管超短脉冲激光器通常能为先进封装应用领域带来更好的加工效果,但目前仅在微电子产品行业广泛使用。过去几年,相干公司等企业大幅提高了激光器的性能和可靠性,进而降低了其拥有成本。此外, 相干公司的 HyperRapid NX 系列超短脉冲激光器采用多种先进的输出控制方式,大大改善了工艺并提高了灵活性,从而让客户资本投资回报实现最大化。

关于这一点,脉冲选通、单脉冲持续能量控制及动态改变重复频率等功能显得尤为重要。确保扫描头、运动平台和激光脉冲之间的高度同步是非常必要的,可实现曲线和轮廓的最佳切割。激光束在曲线上的移动速度要慢于切割直线时的速度(因为平台或电流计镜必须减速 / 加速)。所以脉冲间的时间间隔必须具有动态变化,以便在任何指定点保持恒定的激光功率输出,从而使激光/ 材料相互作用保持一致。这种先进的同步模式的主要优势在于,始终都能以最大的扫描速度进行切割,所以可在缩短时间周期的同时,保持完美的切割质量。另一个可选的方案是在恒定的低速下工作,速度相当于受限于元件形状施加的最低速度。相干公司 HyperRapid 激光器的结构脉冲抖动约为 10 ns,有助于实现这一功能。

图 3.HyperRapid NX 是相干公司新一代的工业超短脉冲激光器,提供的性能和可靠性能够满足注重成本的工业制造应用的需求。

超短脉冲激光技术比传统激光技术更为复杂,而这种复杂性隐藏着潜在的故障风险。相干公司采用高加速寿命测试 (HALT) 和高加速应力筛选 (HASS) ,提高了超短脉冲激光器的产品可靠性和使用寿命(目前相干公司是激光行业唯一一家采用这种测试方式的公司)。HALT 是一种在元件和系统的研发阶段导入的测试方案,通过在极端条件下迫使器件及系统发生故障的方式,分析激光器故障原理并及时完善设计方案,不断重复这一严格试验,直至排除并且规避所有可能发生的故障的测试。HASS 是一种用于每个制造单元的补充筛选协议。它可以在交付前检测潜在制造缺陷,并且不会影响装置的使用寿命, 从而大幅提高开箱质量。HASS 还可以持续改进制造工艺,这是提高产品质量的主要因素。

最后,操作灵活性也非常重要,因为设备结构多种多样,变化迅速。操作灵活性使显示屏制造商能够随着设备结构的变化进行无缝调整,并能满足不同细分市场的需求。支持广泛操作模式的激光器可随时提供正确的工艺配方,以满足这些不同需求。

当然,成本始终是考虑因素之一,超短脉冲激光器价格仍高于具有同等输出功率的纳秒级激光器。因此,只有在某些应用领域能够获得明显优势时才会采用 HyperRapid NX 这类 超短脉冲激光器。这种优势在应对封装切割中的以下要求时会体现出来:

-

HAZ 要求小于 50 nm

-

切割透明的阻焊层(因为其在加热时颜色会变暗)

-

切割脆性材料,比如陶瓷、玻璃或复合材料(包括玻璃纤维),要求使形成的碎屑小于几十微米

-

切割厚度为几十微米的铜层

工艺优化

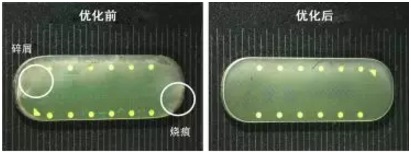

虽然超短脉冲加工相较于纳秒方式有着固有的优势,但超短脉冲需要更全面的工艺优化发挥潜力, 并最大程度地减少甚至消除产生的碎屑。相干公司对指纹传感器和 SiP 切割进行了高级优化研究,旨在最大程度地减少切割过程中产生的碎屑,同时不降低切割速度。我们的应用团队优化了工艺的各个方面, 而不仅仅是激光束。这包括排气系统(位置、压力)、吹气系统(几何形状、位置、压力、工艺气体类型)、激光器与电流计扫描头同步(速度、触发、跳动、计时)和总体加工方案。在此之前,尽管优化了激光器参数,切割过程中仍然会产生不对称的 HAZ、烧蚀和碎屑。

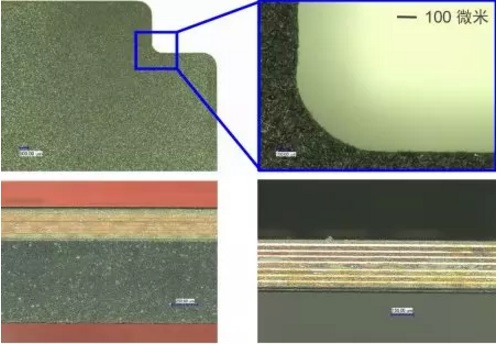

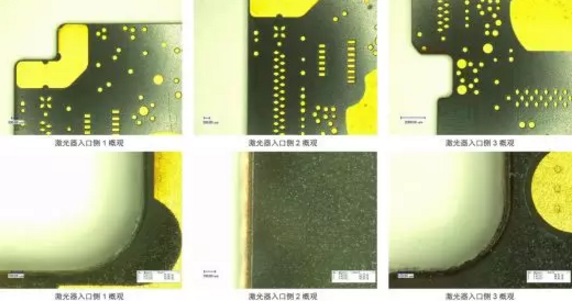

对于指纹传感器切割,最佳的效果是能够实现碎屑小甚至完全避免碎屑的完美切割,(图 4)。这种高质量的切割是通过在激光器上设定最大可用脉冲能量(125 µJ)实现的。在此功率等级,激光器能够以大于 75 mm/s 的速度切割 0.45 mm 厚的基板。无论基板是哪种材料(铜、环氧树脂等),均可保持这个速度。对于周长为 42 mm 的典型指纹传感器,其加工时间为 0.55 s。

图 4. 绿光 超短脉冲激光器切割指纹传感器,工艺优化前后。工艺优化基本上消除烧灼和碎屑(白层)。所示样本未经过清理。

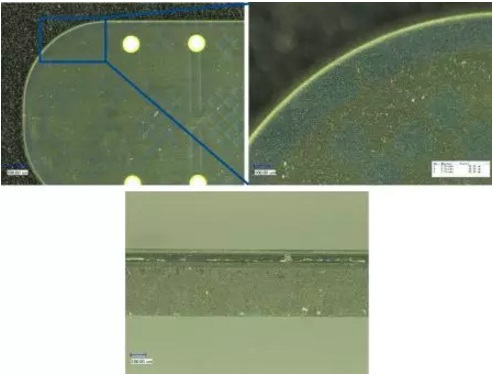

图 5. 经过工艺优化,超短脉冲 激光器切割的指纹传感器的边缘和截面细节显示切口很平整、质量非常高。所示样本未经过清理。

SiP 切割的工艺优化也能达到类似的效果(图 5 和 6)。具体来说,通过设定最高的脉冲能量(125 µJ)获得了最佳的效果。对于厚度为 1.2 mm 的基板,切割速度大于 10 mm/s。S1 样本的周期时间为10.3 s(用在智能手表中的 SiP)。同样,其切割质量几乎完美,产生的碎屑少到足以简化清理步骤,甚至无需后续清理。

图 6. 经过工艺优化,绿光 USP 激光器切割的 SiP 元件 (S1) 的边缘和截面细节显示切口很平整、质量非常高。所示样本未经过清理。

图 7. 经过工艺优化,绿光 USP 激光器切割的 SiP 元件 (S1) 的结果图显示边缘的质量完美。所示样本未经过清理。

对于许多工业加工,优化需要有所取舍和折中,比如速度与切割质量。在这两个采用超短脉冲激光器进行切割的示例中,工艺优化无需降低激光功率或重复频率,也即是说不会影响速度。这也充分说明针对整机进行全面工艺开发的重要意义和价值,以便通过超快激光加工实现最佳切割效果。

相干公司拥有经验丰富的应用开发团队,对于一些新兴应用,有能力帮助优化激光和材料相互作用的工艺,以获得最佳效果。这也是我们为客户提供的最有价值的整体解决方案:最为可靠和性能卓越的激光源、最优的加工工艺和最佳产品配置,以及如何充分利用超短脉冲激光加工的优势。

结论

相干公司的测试证明绿光超短脉冲激光器可在多种半导体先进封装切割工艺领域提供卓越的切割质量。而且,可实现最佳品质的高功率 / 高能量的绿光激光器输出。

因此,我们有理由相信,一旦高功率超短脉冲激光器投入使用,客户产品的生产周期将会进一步缩短。随着这项技术的经济性越来越高,必将成为吸引更多最终用户的首选。

作者:

Florent Thibault,相干公司工业级皮秒激光器产品线经理

Hatim Haloui,应用实验室经理

Joris van Nunen,产品营销经理

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们