华南理工大学 机械与汽车工程学院 杨永强 王迪

3.2 国外设备与应用

国外目前多以动态聚焦式扫描焊接为主,采用几千瓦的CO2激光器、碟片激光器和光纤激光器等为主。以德国Rofin集团生产的RofinSWS扫描焊接系统而言,它可搭载最大功率6KW的RofinDP系列半导体泵浦激光器或DS系列Disc圆片激光器,通过离线编程及轨迹生成系统,振镜和机器人可以同步工作,实现了高速无时滞焊接[11]。

图-2所示为BMW轿车的某个部件使用激光扫描焊接后提高生产率的例子,该工件需要焊接的部位达到20多个,采用电阻焊接需要30 s,采用传统激光焊接需要23 s,而采用激光扫描焊接,焊接时间缩短到5 s,而且焊缝检测显示各个部位的焊接质量优良。

|

焊接方式 |

所需时间 |

|

电阻焊 |

30 s |

|

传统激光焊接 |

23 s |

|

激光扫描焊接 |

5 s |

图-2 BMW公司汽车部件采用不同焊接方式焊接时间比较[12]

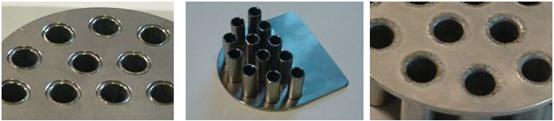

荷兰的ZENNA公司生产的扫描焊接系统[13],参数配置如下:激光器为最高功率5000W的CO2气体激光器,工作范围最大为:1250x1250x300 mm,振镜扫描速度达到20 m/s,Z轴升降可以通过气动或者伺服驱动来实现。该扫描焊接系统达到0.05mm的重复精度和0.1mm的定位精度,基于PC控制。如图-3为该公司提供的将管子焊接连接到钢板上的扫描焊接实例,共有12根直径为10mm的管子,获得缝焊效果,整个焊接过程所需时间才15 s。

焊接前背面 焊接前正面 焊接效果

图-3 Zenna 公司扫描焊接实例

大众汽车和奥迪的研发工程师研究了激光扫描焊接工艺的优势。同时奥迪成功解决了工装夹具与零部件准备等各种挑战,今天它们生产的部件质量更加卓越。从2007年初,后续的奥迪 A4车门就已经采用激光扫描焊接工艺与TRUMPF公司制造的4千瓦圆盘激光器。应用此技术后,四个制造单元每天可生产1800扇车门。每个激光扫描系统均为TRUMPF公司生产的TruDisk 4002,它们采用了最新的圆盘激光器,4千瓦的功率输出仅由两个圆盘产生[7,8]。

TRUMPF研发的可编程聚焦扫描模PFO 3D[5,8],可以使所有轴对光束进行高速三维定位,所有这些轴可以在不到30ms的时间内将光束从一端重新定位到另一端。各个轴之间的协同运动,可实现直线、圆形或弧形等各种模式的焊接加工。目前只有该公司开发的机器人扫描焊接系统方案通过了德国汽车行业严格的认证测试,并已应用于其系列生产中,如图4所示。

#p#分页标题#e#

#p#分页标题#e#

图4 TRUMPF 公司机械手扫描焊接技术

4 国内现状

4.1研究进展

国内科研机构对扫描焊接的研究深度明显不足,相关的技术文章几乎空白。可能原因是扫描焊接技术还没有引起国内研究人员的重视,或者因为传统的激光焊接技术研究的较为成熟。但因为市场上出现的较多的扫描焊机机,国内的专利申请也主要侧重于该技术的应用层面。

华南理工大学申请专利[14]:基于振镜扫描的选择性激光微钎焊系统,把数字控制的高速振镜与高质量光纤激光以及高速开关光闸组合起来,实现程序控制的瞬时多点焊接的能量输入,焊点尺寸达到50~100微米,振镜扫描方式可实现在瞬间完成大面积的微点焊接,其效率与再流焊相比并不逊色,是替代传统再流焊接的新技术。

上海市激光技术研究所申请专利[15]:一种激光扫描焊接列管式换热器的方法及装置,采用动态聚焦式扫描焊接技术,完成换热器部件的焊接加工。克服列管式热交换器制造的困难,实现不锈钢超薄列管微型热交换器精密制造。

广州瑞通千里激光设备有限公司申请专利[1]:光纤激光动态聚焦振镜扫描式点焊系统及其焊接方法。该专利采用光纤激光器,通过动态聚焦模块的编程控制,获得扫描范围或者工作距离的大范围变化,扫描范围从200mm变化到1450mm,光斑直径变化从30微米到200微米。能够实现针对大工件多点高效率焊接。

广州瑞通千里激光设备有限公司申请专利[16]: 动力型锂离子电池安全盖帽激光焊接设备。该专利描述了YAG激光采用振镜扫描后可以对电池盖帽进行瞬时多点焊接,配合旋转工作台的控制,可以达到每小时焊接至少2000个安全盖帽的效率,具有较好的市场效果。

黄冬林等进行了光纤激光器扫描焊接1mm厚有机玻璃的基础研究[2],该方法可以方便的控制焊缝的宽度,并研究了扫描间距、扫描速度对焊接强度的影响。

4.2 国内设备与应用

目前已有多家厂商推出了振镜式扫描焊接设备,但都属于最为简单式的,具体表现在激光器主要为YAG激光器,功率在200W-400W,采用的大多为f-Ө镜聚焦式扫描焊接系统,限制了工作范围与焊接速度,特别是YAG激光器需要不间断的进行维护,降低了系统的稳定性。针对汽车车身这类大零件的焊接时,采用将代替不了传统的激光焊接。国内主要激光焊接设备厂商如大族激光、楚天激光、广州瑞通激光、联赢激光等都推出了较为简单的f-Ө镜聚焦式扫描焊接系统。

广州瑞通激光科技有限公司生产的扫描焊接机[17]#p#分页标题#e#,使用的激光器为功率300-450W的YAG激光,包括基础型和光纤传导型等,采用的焦距为100mm或者160mm,工作范围为70mm×70mm和110mm×110mm,焦点处光斑直径大于0.3mm,另外根据客户与产品的差异配套定制化的工装夹具,达到每秒焊点个数1-30个,针对需要多点焊接的工件焊接效率提高5-10倍。近来又将能量负反馈技术应用于扫描焊接系统,使得焊点质量稳定性大大提升。

深圳大族激光科技股份有限公司开发扫描焊接系统[18],其焊接速度为1~20点/秒,焊接范围70mm×70mm。深圳市联赢激光设备有限公司生产的任意波型能量负反馈控制型YAG激光焊接机,是在激光器的输出端增加一个能量检测装置,用来检测输出激光能量的大小,并将该信号实时地反馈到控制端,与理论设定的能量进行比较,形成一个闭环控制系统,达到精确控制激光能量输出的目的。通过改变激光能量的输出波形,可以极大地改善焊接质量。

国内其它激光设备公司,如武汉楚天激光[19],深圳联赢激光[20],上海方圆激光[21]等都推出了类似的激光扫描焊接设备。总的来说,国内针对扫描焊接技术还以走低端路线为主,各厂家通过价格的竞争而非技术的创新赢得客户。

5、振镜扫描式激光焊接的应用前景与应用举例

扫描焊接系统主要应用于一个工件上需要多点焊接的情况,以及焊点之间的转换定位比较困难时候。扫描焊接技术还应用于大型不易移动的工件,或者具有复杂曲面的外形,可以通过机械手的快速灵活定位获得快速高质量的焊接。振镜扫描焊接机系统也可以根据客户或者工件的形状、大小与自动化程度进行定制化的制作。因为振镜扫描单元可以根据PC加工任意的图形单元,所以焊接时的加工轨迹将具有很大的自由性。国外目前将扫描焊接技术大量的应用于对汽车车身的多点焊接,在使用扫描焊接技术后,汽车车身的结构件可以变得更加灵活,焊缝形状可以根据焊点的强度要求采用不同的形式,汽车制造业因此得益于重量更轻、更加经济的高强度零部件。对未来车身结构的研究表明,扫描焊接系统相对于电阻点焊来说,可以降低30%的投资成本,减少50%的加工区域,缩短60%的加工时间。

国外已经将扫描焊接技术广泛用于汽车行业中用来焊接0.6~1.5mm厚的薄金属板[22]。采用功率4kW#p#分页标题#e#的TRUMPF TruDisk Laser碟片激光器,用扫描焊接将两块1mm厚的薄金属板焊接在一起,有效焊接速度大约可达到100mm/s[8]。其生产效率的实质性提高,主要得益于大幅缩短了将焦点从一个焊接位置重新定位到另一个焊接位置所用的时间。利用软件可对焊接模式进行自由编程。无论采用多大功率,TRUMPF TruDisk Laser碟片激光器进行一次C形焊接的时间均不会超过200ms,而电阻点焊工艺进行同样焊接的时间一般都需要2s。各种实际应用经验表明,碟片激光器焊接的生产率一般超过电阻点焊生产率的2~6倍[8]。图5为戴姆勒公司采用机械手扫描焊接汽车部件的现场。

图-5 机械手扫描焊接汽车部件现场

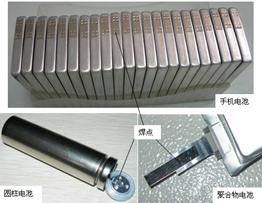

国内采用振镜扫描式激光焊接机可以高效地焊接各类电池,如手机电池,动力电池等的焊接。图-6为各类电池和手机面板的焊接样品图。采用扫描激光焊接机焊接手机电池时,用特制的夹具一次可装夹多块电池,然后通过编程,控制振镜让激光连续扫描电池,实现快速高效的焊接,这跟硬光路相比,优势非常明显。

a各类电池焊接 b手机面板焊接

图-6 扫描焊接技术焊接各类电池与手机壳

另外,扫描焊接技术应用于电池安全盖帽的焊接也具有很大的优势。图-7为瑞通激光使用LWS-300FS扫描焊接系统焊接的安全盖帽样品[17]。LWS-300FS设备配备了转盘式工作台,便于电池的上下料,大大提高了生产效率。选用原来的硬光路传输的激光焊接机焊接电池盖帽,效率为1100个/小时,选用振镜扫描式激光点焊机焊接电池盖帽(多点),焊接效率可达到2000-5000个/小时,由焊接的样品可知,通过振镜扫描激光焊接电池安全盖帽,方便灵活地实现单点、多点及各种排列分布焊点的焊接。#p#分页标题#e#

图-7 扫描焊接技术焊接电池安全盖帽

6、总结

扫描焊接工艺具有焊接速度快、热输入量小、焊接热变形小、灵活性大、焊接熔深可自由控制等优点,与传统的激光焊接技术一样,扫描焊接可以进行叠加缝焊工艺。国内主要以使用YAG激光和低扫描范围的f-Ө镜聚焦式扫描焊接系统,国外主要以使用具有高光束质量和高功率的激光器和具有大扫描范围动态聚焦扫描焊接系统。在国内扫描焊接技术主要应用于各类电池焊接、手机面板和电子元器件的多点焊接,而在国外扫描焊接技术主要应用于汽车车身、车门等大件、复杂件的多点焊接。(编辑:邵火 通讯员:王迪)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们