微型化加工和超精密加工机床行业是一个虽然不大但是很精细的行业。在德国,大约有5~6家企业可以提供这种在成形精度和表面质量方面达到纳米级的高精密机床。据位于Salem的Kugler有限责任公司股东总经理Lothar Kugler估计,在德国,微型化和超精密机床按价值计算的市场容量大约为1500万欧元。在争取客户的过程中,外国的竞争者,特别是美国的制造商们扮演着非常重要的角色。Kugler在论述其原因时说道:“从传统意义上讲,美国制造商在超精密切削加工方面要领先一步,因为是他们在军事技术中开发了这种高科技的机器,他们在此中进行了许多投资并不断地进行开发工作。”德国的制造厂商们在军事技术的应用方面过于保守,并因此错失了在金刚石车削和铣削方面和先进技术接轨的机会。但是他认为,这并不涉及微型化加工。“我认为,在这方面,我们要比美国企业先进得多。日本企业也是我们应当认真对待的竞争者。”

Kugler有限责任公司股东总经理Lothar Kugler说:

“能够进行切削加工和激光加工(laser oem)的组合机床是发展的趋势。”

在谈到增长率方面的问题时,Kugler认为:“在可以用微型化和超精密机床加工的产品以两位数的增长率增加的同时,机床的增长率却是一位数。”按照他的观点,此中原因在于一些没有解决的问题。“例如,如果涉及到要将一个30mm的铣刀进行可重复地装夹,同时具有很高的同心性精度的话,那么对目前可使用的主轴来说要求就过高了。”另一个问题是主轴升温的问题,这个问题目前还不能按照使用所谓的“纳米铣刀”进行超精密加工的要求进行控制。Aachen的Frauenhof 生产技术研究所的超精密机床组组长Christian Wenzel也认为:“热稳定性问题是最困难的课题之一。”他把对超精密加工机床的要求归结为以下几点:“特别高的定位和重复精度,非常高的轴的相互位置精度以及很好的减振性能。”因此静液压或加预应力的气体静力导向装置是不可放弃的标准设备,或根据应用情况采用直线电动机等等。#p#分页标题#e#

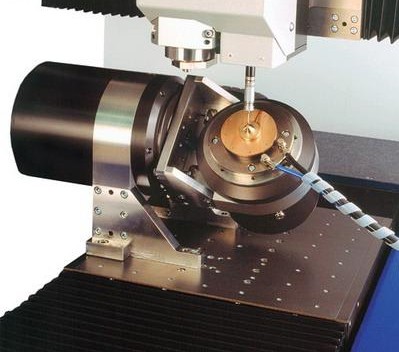

带有转矩电动机的旋转-摆动装置有一个360°的旋转轴和一个±100°的摆动轴

可以达到4~5nm的表面光洁度

在加工中几乎全部使用单晶体金刚石的切削刀具。这种切削材料的优点是其硬度特别高,而且可以产生出具有原子状态锐度的切削刃。只有具备在亚微米范围的切削刃锐度,才可以制造出具有光学质量的只有几个纳米的光洁度表面。Wenzel说:“使用一个很好的协调的系统是可以达到4~5nm的表面光洁度的。”形状精度取决于要制造的工件的外部形状。他说:“平面加工的形状精度约为100nm~100mm之间。”

Wenzel说:“采用超精密加工主要为了直接制造光学镜组,如接触透镜和激光镜组等,或者为了制造注塑模具。并可以普遍地对塑料和有色金属材料进行切削加工,如黄铜、铜、铝、镍等。” 令超精密加工厂商遗憾的是,因为金刚石和碳有着很高的亲和性,因此它不能用于加工钢材。Kugler说道:“目前这是不可能的。当然,研究人员正在着手解决这个问题。例如,使用金刚石刀具进行超声波支持的钢材加工。”目前仍在采用替代技术,如研磨、激光加工(laser oem)或钢材涂层等。

TDM -1150型超精密车床可以对直径最大为300mm、长度最大为#p#分页标题#e#1500mm、

晶体结构尺寸为3~200mm的成形辊筒进行结构加工

组合机床是发展趋势

激光加工(laser oem)可以作为独立的工艺方法使用,也可以和研磨结合采用,在此种情况下用激光打平工件表面上的磨纹。据Kugler估计,能够进行切削加工和激光加工(laser oem)的组合机床是发展的趋势。

在微型化加工时,工件和刀具的装卸输送可以实现自动化,与此不同的是,超精密加工机床的装卸输送还是人工作业。预计这一点正在补救解决,Kugler说:“我们正在和生产技术研究所合作,设法用机器人自动并可重复地更换直径为微米范围的刀具。”目前使用的最小刀具直径在30mm之下。

其他研究项目的宗旨在于加强德国制造商的竞争能力。例如,一个课题小组在“微型结构”项目的框架内正在研制一台对辊筒进行超精密加工的机床。想要加工直径为200~600mm、长度为500~2000mm,晶体结构尺寸为5~150mm的辊筒。机床需配备高精密度的金刚石刀具测量装置,以便实现自动化更换刀具。该项目执行单位Karlsruhe研究中心的Michael Petzold 说:“该项目进展很快,已经可以制造和试验一台展示型机器了。”Kugler在他的产品目录中已经列上了一种辊筒车床:TDM -1150型超精密车床,可以对直径最大为300mm、长度最大为1500mm、晶体结构尺寸为3~200mm的辊筒进行结构加工。研制小组的最新产品是一个能满足超精密加工要求的小型旋转-摆动装置,该装置带有能产生高动能的高转矩电动机。“我认为,我们是世界上惟一能提供这种产品的厂家。”#p#分页标题#e#

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们