摘 要:本文简要介绍了电子束焊接这种先进的连接技术,包括电子束焊接的概念、技术特点和分类等,概述了电子束焊接技术的发展历程。简要介绍了这种新技术的国内外发展现状、研究现状和应用情况,重点介绍了我国大飞机生产的可行性和研究现状,指出它在异种材料连接的优势和发展方向。

关键词:电子束焊接技术;研究发展现状;应用;大飞机;异种材料连接

一,前言

焊接是将同种或不同材质、通过加热或加压或同时加压又加热,达到原子间结合而形成永久连接的工艺。下面简单介绍几种重要的现代焊接方法。

1957年美国的盖奇发明等离子弧焊;40年代德国和法国发明的电子束焊,也在50年代得到实用和进一步发展;60年代又出现激光焊等离子、电子束和激光焊接方法的出现,标志着高能量密度熔焊的新发展,大大改善了材料的焊接性,使许多难以用其他方法焊接的材料和结构得以焊接[1]。

在工业生产中得到实际应用的高能束焊接方法有等离子弧焊、电子束焊和激光束焊。这些焊接方法的共同特点是热源的能量密度高,可以一次行程穿透较厚的接头而无需预制坡口,简化了制造工艺,而且束流的中心温度相当高,足以熔化任何金属材料,因此具有较高的经济价值,工业应用的前景广阔[1]。下面仅对电子束焊做一下介绍。

二,电子束焊接技术简介

电子束焊接(EBW)是利用电子枪中阴极所产生的电子在阴阳极间的高压(25~300kV) 加速电场作用下被拉出,并加速到很高的速度(0.3~0.7倍光速#p#分页标题#e#),经一级或二级磁透镜聚焦后,形成密集的高速电子流,当其撞击在工件接缝处时,其动能转换为热能,使材料迅速熔化而达到焊接的目的[2]。

2.1 电子束焊接技术特点[2]

第一,电子束焊接能量密度很高,对于任何材料,包括高熔点钨、钼等材料,其焊缝都能快速熔化。一般靠零件自身材料熔接而成。

第二,电子束焊接在真空中进行,可防止材料氧化及其它有害气体侵入。

第三,电子束焊接不仅能量密度高,可以获得很大的焊缝深宽比,焊缝又深又窄,因而焊接零件变形小。

第四,#p#分页标题#e#焊接两种物理性质差异大(如热传导或热容量) 的材料所构成的零件时,两种材料可同时瞬间熔化再快速凝固。

第五,电子束可以聚得很细,偏转方便,所以可焊很精细零件。可焊难以达到的焊接点,因此对特殊结构和特别精细的零件用电子束焊接是非常适宜的。

第六,能量密度高,焊接速度快,热影响区范围很小。

2.2 电子束焊接的分类[2]

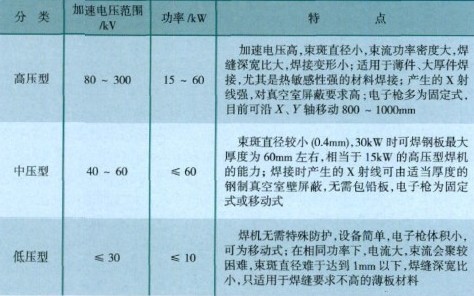

按照电子束加速电压的不同,即按电子束热源特点的不同,可有高(电)压电子束焊接、中(电)压电子束焊接和低(电)压电子束焊接之分,表一列出了这种分类方法电子束流束源的特点#p#分页标题#e#[3];按保护焊接熔池金属的环境不同,有高真空、低真空和非真空电子束焊接之分;按焊接时整个焊件是否完全处在真空室内,有全真空和局部真空电子束焊接之分。

表1 电子束流束源类型及特点

三,电子束焊的研究发展现状

早在上世纪80年代初期,电子束焊已进入成熟的发展阶段。由于电子束的能量密度高达300~500kW/mm,因此,一次穿透能力强、生产效率高,焊接过程可在高真空、半真空和非真空条件下完成,焊缝的纯净度高、质量优异,已在飞机、火箭、汽车、机器传动部件以及活性金属焊件连接中得到较广泛的应用。

电子束焊接是目前最成熟的高能束流加工方法之一。20世纪60年代初,开始应用于原子能工业、飞机制造业和宇航工业中贵重金属的焊接。随着现代原子能、航空和宇航等尖端技术的应用而迅速发展起来,成功地解决了为现代尖端产品而发展的各种新型材料的焊接问题。在汽车工业和机械制造业等领域逐渐代替了以往的加工方法和生产流程,应用日益广泛#p#分页标题#e#[2]。

3.1 国内电子束焊接技术的研究发展现状[2]

20世纪60年代初,我国开始跟踪世界电子束焊接技术的发展,并开始了电子束焊接设备及工艺的研究工作。航空工业总公司北京航空工艺研究所、广西桂林电器科学研究所及中科院沈阳金属研究所均是较早开展此项工作的单位。至今已研制生产出不同类型和功能的电子束焊机上百台。近20年来,出现了关键部件(电子枪、高压电源等) 引进、其它部件国内配套的引进方式,我国研制成功了国内第一台生产中使用的GDH—15型高压电子束焊机:加速电压为150kV,功率为15kW。此焊机已在航空动力机械制造中使用#p#分页标题#e#,解决了航空发动机关键部件的焊接,产品返销国外。北京航空工艺研究所在1992年研制成功了ZD150—5A型高压电子束焊机,此焊机是国内第一台自行设计、自行制造的高压电子枪和大型真空室的高压电子束焊机,填补了国内空白,达到当时世界先进水平。我国的中小功率电子束焊机已接近或赶上国外同类产品的先进水平,有明显的性能价格比优势。近20年来,有关电子束焊接的文献大多集中在焊接工艺参数的优化、焊接冶金和穿透机理的研究、焊接技术的应用及焊接接头基本力学行为等方面。在我国,电子束焊焊接技术在工业中将进一步应用,但需解决的问题是:焊接可靠性,稳定性及质量在线检测技术的发展;#p#分页标题#e#新产品设计与电子束技术的有机结合;焊缝自动对中与跟踪的自适应控制技术的发展;深穿透机理及电子束与材料交互作用等物理现象的进一步探求。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们