摘要:

阐述了激光直接金属堆积成形技术的原理、硬件系统和软件系统。重点介绍了激光直接金属堆积成形技术的国内外发展概况、研究热点和应用现状。阐述了激光直接金属堆积成形技术存在的主要问题,并对该技术的研究方向和应用领域进行了展望。

1引言

从20世纪90年代开始,随着快速原型技术和激光熔覆技术的发展,利用快速原型的“分层制造”思想,采用激光熔覆进行金属零件直接成形逐渐成为制造领域的研究热点之一。在随后十多年时间里,诞生了多种类似的工艺方法,如激光近形制造(LENS)[1-3]、直接激光制造(DLF)[4-5]、激光熔覆成形(LCF)、激光金属成形(LMF)[6]、选择激光熔化(SLM)。尽管名称有所不同,但它们的原理和工艺却相差不大,即先在计算机上建立零件的三维CAD模型;利用切片软件将模型按一定的厚度分层“切片”,将零件的三维数据信息离散成一系列二维轮廓信息;分层后的数据经过处理,传给数控系统,生成数控代码,控制工作台的移动及激光束的运行轨迹;激光束按预定轨迹对实时供给的金属粉末(同轴送粉或侧向送粉)进行逐层扫描、熔覆,最终堆积出所需形状的三维实体金属零件或仅需少量后续加工的近形件。此技术采用实时粉末供给,逐层熔凝,多层堆积的方法,为和逐层铺粉方式的选择性激光烧结(Selective Laser Sintering,SLS)相区别,在此将其称为激光直接金属堆积(Direct Metal Deposition,DMD)成形技术。利用该技术可直接制造难加工的硬质合金零件和复杂模具,已成为先进制造技术一个重要分支。

#p#分页标题#e#2 DMD成形系统

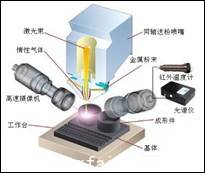

![]()

图1激光直接金属堆积成形零件示意图

激光直接金属堆积成形技术是一项集CAD/CAM技术、激光技术、数控技术、检测技术、材料科学等为一体的先进制造技术,以下从硬件系统和软件系统两方面对其进行说明。

2.1硬件系统

DMD成形系统的硬件部分主要包括激光器、送粉系统、伺服控制系统、成形室及气体保护系统等。

目前主要使用的激光器主要有二极管激光器、CO2激光器和Nb∶YAG激光器,波长分别为#p#分页标题#e#808nm、1.06µm和10.6µm,功率一般在几百瓦到几十千瓦不等。

送粉系统主要包括送粉器、输送管道和送粉喷嘴等,一般采用惰性气体作为粉末载气。金属粉末注入熔池的方式有侧向和与激光束同轴两种,因同轴送粉能保证材料沿圆周方向均匀注入熔池,在DMD系统中得到了较多采用[7]。

伺服控制系统主要是需要实现x、y轴的联动控制,z轴的高精度定位和极限检测等功能。为了适应各种复杂零件的成形以及提高制造精度,许多先进的数控设备和机床开始用于激光成形系统。如James B. Taylor的激光制造系统[8],采用了五轴数控机床设备,通过控制成形的方位,从很大程度上消除或减轻了台阶效应,减小了制造误差。

成形室是激光和材料相互作用的地方,一般有预热、气体保护等装置,用来干燥金属粉末,同时防止金属粉末发生氧化。也有的DMD系统不采用专门的成形室,而采用向熔池吹氩气、氮气等方法来隔绝熔融金属跟空气的接触,防止金属氧化而影响成形件表面质量。

2.2软件系统

DMD的软件部分主要集中在零件造型、数据处理和工艺监控等方面。#p#分页标题#e#

零件造型既可以采用比较成熟的设计软件如Unigraphics、Pro/E、Solid Works、AutoCAD等在计算机上直接构造出零件的几何模型,也可以使用CT、MRI等反求技术来获得现有零件的三维CAD模型。

数据处理部分负责将CAD模型转化为STL文件,对数据进行诊断、检验及修复,然后分层切片,确定路径填充模式,生成数控代码。其中,STL格式是三维设计软件与成形软件之间进行数据交换的常用格式,该格式采用三角形面片来拟合三维CAD模型,通用性好、应用方便;路径填充模式是为激光头或机床设计的扫描运动方案,目前多采用的填充模式主要有光栅式扫描、轮廓偏置式扫描和碎片式扫描等[9-10];分层切片是将零件模型从3D数据信息转化为2D轮廓信息的必经途径,目前多采用等厚和自适应两种切片方式[11-12]。#p#分页标题#e#

工艺监控软件负责对成形系统的监测和控制,完成整个造形过程。

3研究发展历史

激光直接金属堆积成形技术的发展历史可以追溯到20世纪70年代末期关于激光多层熔覆的研究。1979年,美国联合技术研究中心(UTRC)的D.B.Snow等人[13]进行了镍基高温合金的激光多层熔覆研究,通过调整镍基高温合金的成分,提高了合金的抗裂性,制造出涡轮盘模型的近形件。当时计算机水平较低,零件的3D建模及分层切片等图形处理技术还较困难,该技术还不具备发展为实用技术的条件。在80年代末,美国能源部同时资助了Sandia国家实验室、Los Alamos国家实验室和密歇根大学进行基于激光熔覆的快速制造研究。#p#分页标题#e#

从20世纪90年代开始,由于快速原型技术的发展和激光熔覆技术的成熟,激光直接金属堆积成形技术进入了高速发展的阶段。世界上众多的研究机纷纷进入到这一领域,研究内容日益系统化。其中比较具有代表性的有:美国Los Alamos国家实验室、Sandia国家实验室、密歇根大学、AeroMet公司、GE公司、加拿大激光中心、英国伯明翰大学、利物浦大学、瑞士洛桑理工学院等。

国内关于激光直接金属成形的研究起步较晚。较早的有1997年西北工业大学凝固技术国家重点实验室

总体来讲,国内各研究机构在#p#分页标题#e#DMD硬件系统、工艺手段、理论等方面的研究能力日渐提高。目前,国内从事这方面研究的机构主要有:中国有色金属研究院、清华大学、华中科技大学、西安交通大学、西北工业大学、浙江工业大学激光中心、中国科学院沈阳自动化研究所以及通用电气(中国)研究开发中心等。

4研究和应用现状

4.1材料和工艺

目前,DMD成形中所用的材料主要有钛合金、不锈钢、高温镍基合金以及铜合金等。其中,钛合金是高温环境下的首选材料之一,尤其在航空和生物医学领域得到广泛的应用。由于其常温下较低的延展性和韧性,加工比较困难,而采用DMD技术能够直接制造出三维钛合金零部件;相对钛合金而言,不锈钢合金因为具有较好的性价比,在国内金属快速成形研究领域得到了更广泛的应用,其中使用较多的有316L、2Cr13等;Ni基合金具有较好的耐腐蚀和抗高温性能,但硬度高、容易加工硬化,常规加工时刀具磨损严重,也是DMD常用的研究材料之一;此外,根据生产需要,充分利用了高能激光束的优点,一些研究人员研制开发了一些新的材料体系,突破了现有材料体系难以满足需要的瓶颈。

DMD的工艺参数与激光熔覆的工艺参数基本一致,主要包括激光功率、扫描速度、光斑尺寸、搭接率、送粉速率、气体流量等。这些工艺参数是相互关连的。要得到均匀、平整、无缺陷,性能优良的金属成形件往往要优化这些参数,使之达到最优组合。国内外许多研究学者和机构对成形工艺进行了大量研究,取得了不少成果。如英国伯明翰大学的D.Srivastava[16]、Xinhua Wu[17]等对多种钛合金零件成形以及如何获得稳定成行件进行了工艺参数的分析评价;英国诺丁汉大学的Guijun Bi等人[18]进行了

4.2成形质量检测分析

在直接金属堆积过程中,材料经历了一个不均匀快速加热和冷却过程,因此成形件的组织和性能与传统铸造、车削零件的组织和性能会有所不同。对成形件质量的检测主要包括:成形精度、显微组织、机械性能(硬度、耐磨损性能、拉伸强度、残余应力和疲劳强度等)以及裂纹、气孔等缺陷。国外学者的大量研究都表明DMD成形件性能相比于锻造件无论是强度还是塑性均有显著提高(如表1所示)[19]。

表1金属成形件力学性能数据

|

材料 |

Ti-6Al-4V |

|

Inconel 625 |

|||

|

加工方法 |

锻造 |

激光成形 |

锻造 |

激光成形 |

锻造 |

激光成形 |

|

σs(Mpa) |

830~860 |

830~900 |

241 |

448 |

400 |

634 |

|

σb(Mpa) |

900~950 |

900~1000 |

586 |

792 |

834 |

930 |

|

δ(%) |

10 |

9~12 |

50 |

66 |

37 |

38 |

|

Ψ(%) |

20~25 |

18~22 |

— |

— |

— |

— |

国内学者在此方面也做了大量的基础性工作,取得了许多成果,如华中科技大学曾晓雁等人研究发现激光熔覆直接制造的不锈钢零件的力学性能等于甚至优于相同成分的锻造零件;激光直接制造的金属拉伸试样为韧性断裂;激光功率密度偏小和氧化现象是导致缺陷的主要原因。

西北工业大学黄卫东等人[20]研究发现对镍基自熔合金,熔覆层开裂属于冷裂纹范畴,是熔覆合金低延性及熔覆层内应力双重作用的结果;对于316L不锈钢合金,熔覆层开裂属于热裂纹范畴,是熔覆合金在凝固时晶界处的残余液相受熔覆层拉伸应力作用所导致的液膜分离的结果;激光快速成形薄板上平行于激光扫描方向的残余应力σy以拉应力为主;而垂直于激光扫描方向的残余应力σz作用相对较小;Ni20和316L不锈钢激光快速成形件的强度与塑性已经接近甚至超过同类合金的传统锻压加工水平。#p#分页标题#e#

4.3数学模型和过程仿真

激光直接金属堆积成形是多参数、多过程(传热、传质)耦合作用的结果。为了获得良好的成形质量,必须了解温度场变化、组织转变、内应力变化及变形等许多问题,而这些问题仅仅靠实验手段是无法解决的,必须借助计算机模拟仿真技术。总的来讲,由于成形过程过于复杂,现有的数学模型还比较简单,大部分还只是针对于单层熔覆或多层直薄壁墙的模拟仿真。如美国密歇根大学激光辅助制造中J.Mazumder教授领导的研究组提出了送粉情况下激光熔覆计算模型[21],根据熔覆道截面呈半月形覆于基体上这一事实,将单道熔覆层假设为半圆柱型,得出了激光熔覆中,功率与熔覆半径之间的关系式为:

其中,T0—粉末的原始温度:Tm—粉末的熔点;P—激光功率;r—熔覆道截面半径;C—粉末材料的比热;L—熔覆材料的溶化潜热;ρ—粉末的当量实体密度;V—激光的扫描速度;f—粉末材料对激光的吸收系数。

国内北京有色金属研究总院的石力开、席明哲等人#p#分页标题#e#[22]分别建立了模拟316L不锈钢直薄壁件逐点堆积过程中温度场、热应力场和形变的有限元模型。通过对模拟结果的分析得出:700℃以上熔池的平均冷却速率达到103℃/s,240℃以下的冷却速率仅为10℃/s;拉应力区出现在基板与薄壁件界面处和薄壁件顶部,且拉应力区的位置随激光束的运动不断变化;薄壁件“圣诞树”台阶产生的原因是激光束扫描路径的起点与终点处温度场特征的不同和熔池温度的差别。

此外,Anthony等人[23]借助焊接物理学的研究成果,提出了在强激光作用下金属熔池内的熔体运动模型;Munari Pietro等[24]根据激光在材料中的热传导机制得到了一维、二维和三维热域模型,从而推导出一个温度、覆层深度与时间关系的数学方程;Lemoine等[25]考虑光束与材料的作用,得到了能量、送粉速率和扫描速度的数学模型;Berkir等[26]通过Fourier分析提出了一个预测激光熔覆后试样冷却速率的理论模型;杨冼陈等[27]建立了激光加热熔池的物理模型,对激光熔池内外的温度场与流场进行了计算模拟。#p#分页标题#e#

4.4实时监测与控制

过程监测和控制对了解成形规律,提高成形件精度具有极大意义。目前,国内外许多研究学者、机构都对这项研究给予了充分重视,并取得了很多初步成果。目前,对成形过程的监测与控制主要是通过熔覆层厚度、熔覆层高度、熔池温度、粉末流量和熔池红外成像等监测信号反馈来控制调整激光功率、光束扫描速度、送粉量和离焦量等工艺参数,将所监测的对象限制在允许的范围之内,从而实现成形过程的闭环控制。

美国Sandia国家实验室采用红外线热成像仪记录了成形中整个工件的温度厂场分布[28]。采用高速摄影法测量了熔池中的温度场和温度梯度,通过监控热信号,并结合传感器和反馈算法以控制工艺参数和成形过程。此外,他们还进行了监测单层熔覆层厚度的研究,通过层厚信息反馈控制激光功率或扫描速度实现了单层熔覆厚度保持恒定并与设定值相等。

美国密西根大学J.Mazumder等人[29]研究了对堆积高度检测和控制的方法:将来自熔池的特定波段的光投射到有小孔的挡光板上,当成形件高度达到预定的高度时,熔池发出的光将通过小孔投射到置于挡光板后方的光敏晶体管上产生电信号,在后续的堆积过程中,在已达到预定高度的区域停止堆积,使该处不再增高,直到成形件各部分高度均匀一致。

清华大学激光中心钟敏霖等人[30]对激光成形金属零件过程中熔池温度和熔覆层厚度的变化进行了研究,提出了解决凹凸点问题的闭环控制,通过传感器来直接监测金属零件的堆积高度,进而通过控制送粉量来保证制造过程中堆积高度的稳定性。

4.5关键零件制造

DMD技术为先进飞机和高推比发动机中关键零件的研制及生产开辟一条快速、经济、高效、高质量的途径。美国军方对这项技术的发展给予了相当的关注和支持,在其直接支持下,美国已率先将这一先进技术实用化。目前,美国#p#分页标题#e#F22和F/A-18E/F飞机上的几个关键零件已经采用TC4钛合金成形件,其成形效率远远高于传统制造方式(表2所示)[31]。

表2 激光直接成形与传统制造的综合比较(航空盘形零件)

加工方法 激光成形 锻造 铸造 材料利用率 2/3 <1/10 1/5 设计修改时间 1~2天 6个月 3个月 加工循环周期 1~2天 4个月 6~12个月 损耗 氩气 模具 铸型、铸模、浇铸系统 返修率 低 低 高 费用 低 高 中

为了提高零件制造的精度,美国Sandia国家实验室通过对控制软件进行改进。到1999年为止,其零件的加工精度在X-Y方向已经达到0.05mm,Z方向精度略低,为0.4mm,零件的表面粗糙度已经达到6.25μm。但提高成形精度的同时降低了成形效率,其堆积速率仅为0.5立方英寸/小时。

#p#分页标题#e#a) Sandia国家实验室 b) Michigan大学激光研究中心 c) AeroMet公司

图2 国外部分研究机构采用DMD技术制作的金属零件及工模具

为了提高零件的制造效率,美国AeroMet公司采用了功率更大的CO2激光器(14kW和18kW,而Sandia国家实验室的YAG激光器仅为700W),并且其成形室的尺寸达到了能够制造实用零件的程度(#p#分页标题#e#3m×3m×1.2m)。通过这些改进,该公司的制造效率比Sandia实验室有了明显的提高,其单层沉积厚度达4mm,单道沉积宽度达13mm。由于堆积速率提高,使该较大体积零件的制造成为可能,产品达到近终形,且成分和性能已经达到ASTM标准。AeroMet公司新安装了一套工作空间为

此外,美国Los Alamos国家实验室制造了Inconel690高温镍基合金零件,高度达356mm,平均表面粗糙度12μm[32],#p#分页标题#e#制造的高致密零件接近最终形状,机械性能接近、在某种情况下甚至超过传统锻造零件的性能。法国GERAILP的Pascal Aubry等人制造了较好精度和性能的Inconel718及Ti6Al4V成形零件。

4.6复杂形状的模具制造

采用DMD技术快速制造金属模具可以减少模具的开发周期和生产成本,减少设计中的错误,提高制造效率,已经成为模具技术研究的前沿课题。国内外许多研究机构在此方面进行了研究,已经取得了一些成果。如J.Mazumde等人进行了钢模具直接成形的研究(如图3所示),发现基于DMD的模具制造对环境的影响很小,并且能量消耗要远远低于传统模具制造[33];Stanford大学的Prints采取逐层累加与五座标数控加工相结合的方法,用激光将金属直接熔凝成形,所制模具可获得与数控加工相近的精度;清华大学激光快速成形中心成功制造了汽车底盘零件的模具#p#分页标题#e#[34];西安交通大学机械工程学院与太原钢铁有限公司精密配件厂将激光快速成型技术和整体石墨电极研磨机进行集成,提高了模具精度[35]。

5研究方向和应用前景

DMD技术目前存在的主要问题有成形工艺复杂难控,成形效率低,成形精度差等。要解决上述问题,是该技术早日推广开来,需要从以下几方面进行研究:

(1)提高切片、数据处理精度,优化扫描路径,优化工艺参数,建立成形过程监测和反馈控制以提高成形精度;

(2)进一步完善成形过程数学模型;

(3)研究吸收率高、成分稳定、性能优良的专用成形粉末;

(4)建立更大功率、更大体积的成形系统以提高成形速率。

DMD技术具有的无模具、短周期、低成本、高性能及快速响应能力等特点,使其在以下领域具有极大应用价值:

(1)维修与再制造领域:利用反求技术或零件的原始尺寸图,可获得零件受损部位的三维CAD模型,可以进行缺损部位的精确修复和再制造;

(2)关键零件制造领域:DMD具有复杂形状零件成形的能力,可以成为难加工材料成形的重要方法;

(3)快速模具制造领域:基于DMD的模具制造技术,可减少了模具的开发周期和生产成本,提高制造效率;

(4)梯度材料制造领域:通过改变输送粉末的成分,可在成形件的不同部位得到不同的材质,获得不同的性能,为功能梯度材料#p#分页标题#e#/零件的制备提供了有效途径。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们