近年来,汽车行业的一项主要趋势是提高设计、功能以及零件机械强度等方面的需求。这一趋势在结构和车身底盘部件相关的领域尤为显著,比如以厚度低于2~3mm的金属钣金成型为复杂的最终零件。为了降低复杂程度和成型工具的成本,在许多案例当中,制造商决定将一些任务转移到后续的生产步骤中。因此,在零件上开槽或增加钻孔之类的任务在生产过程中被暂时搁置,并留在后期完成,从而获得高精度且不会对零件造成机械变形。

更多的传统生产工艺(如冷锻及冲压等)都基于工具和零件之间的机械接触。这些工艺在工具施加压力的同时会带来变形和损坏工件的风险。此外,这类工艺的自动化需要带有非常牢固和高稳定性的机械手系统来吸收外加压力。另一种选择是水射流,它具有许多优点,提供了一种可靠的技术方案。其缺点在于:切割完毕后需要对工件进行干燥,切割速度有限,以及需要对工件,尤其是工件边缘部分,进行清洁。

简单的机械手系统

一种颇具前景的额外解决方案是激光切割配合简单的机械手系统。该方案提供了高度的柔性和无接触高速切割,不会产生对工件的机械应力或压力。此外,它使激光束能够加工更多的材料,高功率密度意

味着切割口附近的热影响区非常低,光点尺寸之小(通常小于0.3mm)使其能切出极小的切口宽度。表1提供了对冲压、水射流切割和激光切割的总览。

激光工艺能被集成到高度可靠和可跟踪的工业流程,是其作为一种工具获得成功的重要因素。市场尤其需要低投资成本和具有合理运行及维护成本的方案。同样重要的还有简单却有效的技术,同时具备高柔性,以快速适应生产不同的、新的产品。仅在完成这些前提条件之后,激光才能被认为在切割成型钣金件方面是一项具有优势的工具。

一种用于移动激光束的机械手导引方案增加了整个系统的柔性和系统的物理能力,使其能够加工普通龙门五轴系统难于处理的零件。此外,该方案还提供了更高的柔性和激光束的简单编程方法。

激光束传递的关键

成功将激光束集成到机械手系统的关键在于激光束传递本身的特性。一种传统的方案是采用固态激光器同光纤耦合,然后使用机械手进行导引,使其到达要求的工作位置。

该方案的缺点在于低弯曲半径和光纤的内反射会限制其柔性和可靠性,从而带来机械损伤。

与之对比,CO2 激光束通常有较高的光束质量、小的聚焦区域,以及在激光焦点附近的近高斯密度分布。因此,切割宽度很小(通常仅为0.1~0.3mm)。此外,CO2 激光的投资和运行成本都低于固态激光器。由于CO2 激光的工作波长为10.6 m,因此不可能使用玻璃光纤来导引光束,却可采用导光镜片来完成。该方法已经在二维应用的三轴系统中得以成功使用,使用预先设置好的镜片将激光束反射形成光路。

过去,早期的机械手CO2 激光系统的设计思路如下:在外部机械手内装有用于传递激光束的镜片,并使激光从激光器传递到激光头。该机械手本身被一只机械手导引(第6轴),从而降低了整个系统的自由运动。

另一项开发成果是设计出具有最大输出功率达2千瓦的激光系统,该系统中激光器被安装在机械手的轴向上,激光束通过特定的镜片被传向激光头。在这一概念当中,完整的激光源在整个运行中被扛在机械手上,其载荷约为250~300kg。这明显制约了运动性、精度和系统的动态性能,以及对高速下完成

更复杂加工路线时的精度带来了负面影响。这同样对激光器及其系统的寿命和维护要求造成负面效应。

集成完整的光路

在Jenoptik自动化技术公司,基于机械手的新一代CO2 激光系统已经诞生(其特性见表2),其激光功率能高达5000W,且具备更高精度和动态性能。在该系统中激光器以机械方式同机械手分离。通过与St ubli公司的合作,激光束现在能以光学方式同机械手底部相连,从而将完整的激光束光路集成至激光头的尖端。

图1、Votan C-BIM(移动光束)系统在对成型、铸造或拉伸之后的金属板材做激光切割和开槽。

具体地说,激光束通过在机械手轴向转向点处精密固定的镜片,被导向至机械手的前端,然后被聚焦,并传送给装备了开关和切割气体喷嘴的切割头。

这一新概念因可调节的镜片而成为可能,这些镜片被设计用于集成进机械手的关节处。除此之外,所有的镜片必须使用水冷冷却,从而允许传递功率高达5000W的激光束。为了防止微粒对镜片产生破坏,整套导光元件被一套定向的管道系统保护着(见图1)。CO2 激光光路被集成在机械手中,在整条光路中的反射损耗少于5%。

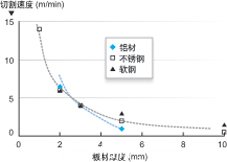

图2、采用2.5kW CO2激光器进行切割时的典型速度(本图来源:Rofin-Sinar公司)

图2显示了一套Jenoptik C-BIM移动光束系统和一台2.5kW CO2 激光器相结合带来的典型加工速度。其验证了板材厚度在低于3~4mm(正如在车身结构中使用的材料那样)时,能在开槽和切割加工中实现大于4m/min、最高14m/min(切割不锈钢)的高速加工。根据这一设计,机械手保持了全面的精度和动态特定,并且重量很轻(大约150kg),因此高精度定位要求(+/-0.1mm)能在切割金属零件时达到。

我们可以得出结论,Jenoptik开发了一种用于传导CO2 激光束的且原理近似于光纤的导光系统,并可用于高功率领域。该解决方案代表了一种具有前景而且可靠的技术,能以更低成本替代固态激光系统,同时不以牺牲应用性能为代价。

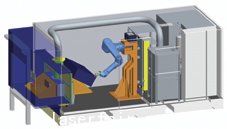

图3、配备CO2激光系统并集成了机械手的激光加工(切割)单元之系统概念(最大功率5kW)。

用于工业实践的集成技术#p#分页标题#e#

Jenoptik公司更进一步,将机械手、激光器和冷却装置集成在一个平台上,实现紧凑的加工单元,从而满足工业实践中的要求。图3显示的解决方案中,工件的上载和移动都通过旋转台完成,激光系统、过滤装置等等都位于加工单元的后端。该加工单元本身作为一个独立单位能很容易被移动,而无需太多的预先调节。它加工的典型零件尺寸最大为1400mm×700mm×500mm,其整体尺寸分别约为5.20m×2.20m×2.30m (最大功率 600W型号)和5.90m×2.20m×2.30m(功率大于600W型号)。

另一种方式通过整合两只机械手、一台激光器和一个分光镜或者两台激光器于一个加工单元内,用于加工大型、复杂和难加工零件,或者具有较低循环时间要求的应用当中。

这些紧凑的概念结构拥有巨大的柔性,为那些需要一台柔性切割系统,以重复完成多品种、高质量加工业务的公司带来了最佳的解决方案。

结论

近来切割流程自动化的趋势,尤其是三维加工方向发展的趋势,向自动化加工企业提出了挑战。高精度和柔性、高速切割、基于需求的导光概念以及合理的投资成本,加上紧凑的设计等特点都是人们关注的焦点。Jenoptik公司带来的是一种能满足所有这些要求的激光系统,为替代现有的激光切割系统提供了一种灵活可行的方案。

本文作者Jean Pierre Bergmann是工学博士 ,来自德国 Jenoptik自动化技术有限公司,Birk Ploennigs来自 Jenoptik 英国有限公司.

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们