大功率激光器可以通过多腔串接来实现,串接越多对结构设计的要求和器件加工的要求就越高。

其激光功率的稳定性与设计结构和器件配置密切相关。本文从激光器单元的角度探讨大功率灯泵激光器的结构和关键技术,并对大功率激光器金属焊接工艺进行了实验研究。

大功率激光器谐振腔和聚光腔的基本设计

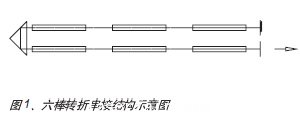

根据前期的实验研究,利用现有器件和技术制造双灯单棒500W~600W激光器已经成熟。为了获得更大的功率,同时提高泵浦效率、降低热效应、提高光束质量,我们采用6棒串接,每支晶体由单灯泵浦。按照K. P. Driedger等人的研究结果,把谐振腔设计成棒-镜间距等于棒-棒间距一半的对称平行平面腔。

这样做的结果是扩大谐振腔的几何长度,并且延伸了整个激光器的长度。考虑到激光器整体紧凑性的要求,采用一直角棱镜将光路转折,形成如图1所示的光路和谐振腔结构。

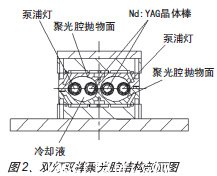

进一步的发展是把两个并排的单灯单棒聚光腔做成一体,形成双灯双棒双腔聚光腔。每个腔体由两个相同的单椭圆聚光腔并排组成,每个单椭圆聚光腔中各放置一支晶体棒和一支泵浦灯,其结构示意如图2。

大功率激光器的稳定性定性分析

除了功率和光束质量是我们所追求之外,功率的稳定性也是一个重要的目标。随着注入电功率的增加,激光功率存在一定范围的波动性,楚天激光的2000W激光器功率的稳定性小于±3%。

激光器的输出功率受到以下因素的影响:

● 激光晶体的模体积 激光功率的大小和激光晶体中的模体积成正比,模体积越大,激光功率也就越大。但随着注入电功率的增加,晶体的热效应也随之严重,导致晶体模体积发生变化,影响激光功率输出。

● 谐振腔腔镜的受热形变 对称

的平行平面腔在晶体中具有较大的模体积,而随着功率的增加,镜片的受热形变导致腔型发生改变,从稳定腔过渡为非稳腔,因此影响激光功率的输出。

● 灯的功率的衰减 用氪灯作为耗材,其效率在大功率使用下会随着使用时间慢慢衰减,灯功率的下降对激光功率的稳定会造成影响。另外由于普通的纯净水中含有大量的微生物和各种离子,所以在高温的灯管壁上容易附着这些杂质,也造成了灯的效率的降低。

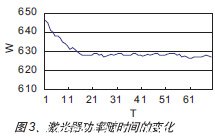

以上客观因素在激光器的设计中不可避免,为了保证激光功率的稳定输出,就必须使激光器各个受热器件快速达到热平衡状态。我们通过对激光器聚光腔的通水管道的设计,使得通过腔体的水流流速达到设计值,如图3为800W设备的功率实验。在经过大约15到20分钟的热平衡时间,功率进入稳定状态。

大功率激光焊接的优点

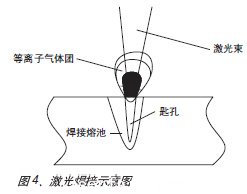

大功率激光焊接具备在焊接工件表面形成大的功率密度。配合光纤传输,能实现了较高的自动化程度,并具有较大的灵活性,对于复杂结构的焊接很有优势。激光深穿透焊接的融化区域具有很高的深宽比。这对于焊接厚度较大的材料很有优势。而且加工速度快,热影响区、热变形小。

铝合金焊机的特点

铝合金重量轻,韧性好,有一定强度,在工业生产特别是汽车和航天工业一些复杂结构的应用中日益广泛。铝合金的激光焊接可以解决传统焊接方式的热变形问题,但同时也存在以下难点:

● 铝合金的反射率高,导致热源利用率很低,热导率大,热输入大,线膨胀系数大。

● 焊接接头软化严重,强度系数低——阻碍铝合金应用的最大障碍。

● 铝合金表面易产生难熔的氧化膜(Al2O3, 厚度约0.1m,其熔点为2050~2060℃),必须使用大功率密度的焊接工艺。

● 铝合金焊接中容易产生气孔;在快速冷却过程中容易产生热裂纹。

因此,铝合金的激光焊接需要采用能量密度大、焊接热输入小、焊接速度快的高效焊接方法。采用Nd:YAG固体激光器产生的1.06m的激光,可以很好地满足铝合金焊接的需要。

焊接材料的准备

我们选取的是典型的铝合金板材,牌号5052。铝合金激光焊的难点之一就是铝合金对激光的高反射,所以进行适当的表面预处理,改善对光束能量的吸收。焊接采用氩气保护,气流量为10 L/min。试验采用了干燥压缩空气做气帘气体。

试验参数与结果分析

实验从焦点位置参数(如离焦量)、激光功率、激光焊接速度和等离子体的控制等影响激光焊接质量的几个主要因素,来研究铝合金的激光焊接工艺。

● 焦点位置参数 对一定厚度的铝合金材料进行激光焊接时,在一定的激光功率和焊接速度的情况下,焦点位置(包括激光入射角)的选择决定了焊接的最大熔深。

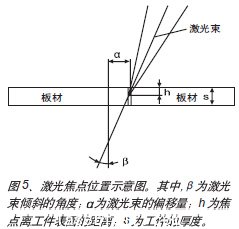

图5示意了进行激光焊接时其焦点位置参数的选择,主要包括有离焦量h(即焦点离工件表面的距离、竖直焦点位置或焦点高度)、偏移量(即水平焦点位置)和入射角(即激光束倾斜的角度)三个参数。

离焦量——在激光加工中,采用负离焦可以增加熔深。实验证明,当激光焦点在工件表面下的某一距离处可得到最大的焊接穿透深度。随着使用的激光功率不同,竖直焦点位置移动的范围在材料表面下方约为材料厚度的20%~30%。一般取焦点距基体表面的距离约为板厚的1/3,焦点应负离焦0.4~0.6mm为好。#p#分页标题#e#

入射角——激光焊接铝合金材料时,由于铝合金对YAG激光的反射率较高(在未产生小孔时可达85%),所以,常采用激光适当偏转一定角度,以避免反射的激光能量过强而损坏光纤或聚焦镜

,实验中发现,激光的入射角一般选在4~5 左右可获得最佳焊缝效果。

● 激光功率 这是影响焊接质量的主要参数,尤其是决定焊缝穿透深度的主要因素。

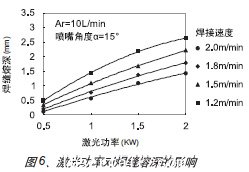

如图6所示,根据焊接速度的不同,分别在1.2、1.5、1.8、2.0 m/min四种不同焊接速度下研究激光功率对焊缝熔深的影响。

● 焊接速度 激光焊接速度也是影响焊接质量的重要参数。焊接速度同激光焊接功率一起影响着焊接区域的热输入,对焊缝的形状和尺寸有着较大的影响。

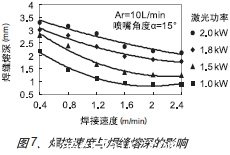

如图7所示,根据激光功率的不同,分别在1.0、1.5、1.8、2.0KW四种不同激光功率下研究焊接速度对焊缝熔深的影响。

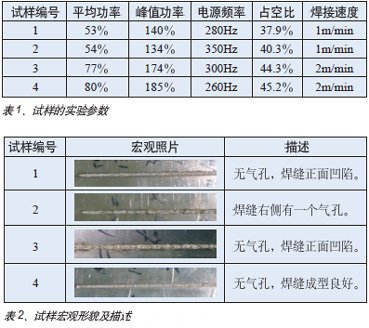

对于一定厚度的铝合金板材,有一最佳匹配的焊接功率和焊接速度。在一定的速度、一定的焊接功率情况下,其焊接厚度和宽度随扫描速度的增加而减少。焊缝热影响区也会随扫描速度的减少而变大。2000W的激光功率,能焊接1.8.~2.0mm厚的铝合金材料。在这种条件下,其焊接速度约为1.8m/min。表1、表2、表3对比了四种焊接样品的实际焊接效果。

焊接状态分析及其控制

铝合金激光焊接的主要缺陷之一是气孔问题。激光焊接在冷却过程中氢的溶解度急剧下降形成氢气孔;低熔点、高蒸汽压合金元素蒸发导致气孔;激光束引起熔池金属波动匙孔不稳定,熔池金属紊流导致气孔生成。

材料表面状态、保护气体种类、流量及保护方法、焊接参数和焊缝形状都影响气孔的产生,选择合适的表面处理措施,加强保护和采用高功率、高速度、大离焦量(负值)焊接时可以使气孔的产生降低到最少。

大功率连续激光用于管材焊接

用不锈钢板带生产不锈钢管时,半圆轧辊将不锈钢板带轧成管子,需要采用连续激光对接口进行焊接。此项焊接钢带较长,一根管子焊下来不能停顿,所以要求大功率的激光器长时间稳定工作,楚天激光生产的1GY-800W YAG连续激光设备到达工件表面功率800W,对于这种空管的焊接非常合适。

对于焊接1.2mm厚钢带,熔深1.2mm,速度可以达到2m/min,采用氮气保护,焊接表面光滑美观。经过气密性、拉力与压力测试,效果很好。

激光复合焊接

目前激光与电弧复合焊接主要有两种方式,一是沿焊接的行程方向,电弧与激光前后排列,中间有一定间距,主要利用电弧对焊缝金属进行预热,从而提高材料对激光的吸收率;另一种方式是激光与电弧共同作用于熔池,即复合热源。

我们采用激光和电弧共同作用于熔池的方式,对5000系列铝合金和黄铜进行了拼焊。材料为5083铝合金和黄铜,纯氦气保护。

由表4可以看出,复合焊接的功率注入更小,焊接效率更高,如果不是单纯追求焊缝效果的话,复合焊可以大大节约焊接成本。且对于黄铜使用纯激光焊接比较困难,采用400W激光和TIG(电流20A)复合焊接,则可以达到比较理想的效果。

综上所述,大功率固体连续激光器功率的稳定性对于生产加工的效率非常重要,激光器热平衡状态的实现和稳定是激光功率稳定的关键。通过对激光器参数的合理选择,可以减少铝合金焊接中的气孔。在此基础上,以激光和TIG相结合,实验了激光复合焊的特殊优点。(作者:郭军,邓传经,周钢,孙文,武汉楚天工业激光设备有限公司)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们