3、紫外激光用于薄膜划线[5]

3、1激光系统

实验中使用两种不同的激光光源进行划线。第一种光源是355nm波长的端面泵浦固体激光器,脉冲持续时间15ns,第二种是脉宽为8ns 的355nm波长的端面泵浦固体激光器。两种光源的典型脉冲能量分布是高斯分布。两种光源的功率通过一个外部衰减器调节。为了得到高的加工速度,激光束通过扫描镜头传输。

3、2样品处理

加工了两种类型的样品,为了研究烧蚀阈值,在玻璃上沉积了单层膜。在激光划线研究中,未加工完成的太阳能电池用不同步骤在高级玻璃衬底上进行沉积。非晶硅层用等离子体增强化学气象沉积法在MV系统中完成沉积,沉积薄膜层地厚度为500-600nm。对于TCO单层刻蚀,使用的是商用Asahi-U和自备的ITO(SnO2:In2O3)和AZO(ZnO:Al)样品。

3、3测量和特性描述技术

刻蚀剖面测量和形态特性用共焦激光扫描显微镜Leica ICM 1000来获得。附加的扫描电子显微镜和能量弥散X射线探测器的剖面分析图像能够使我们更好地理解划线过程中选择性刻蚀的形态特征。

3、4烧蚀阈值计算

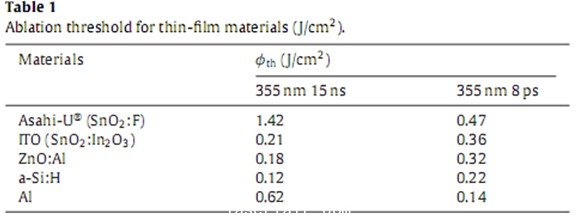

在激光选择性烧蚀过程中,确定合适的能量密度值是很重要的,这能在带来最小副作用的情况下有效的把材料去除。烧蚀阈值对于确立可能的参数窗口是很有帮助的。烧蚀阈值是通过测量增长值烧蚀孔径的增长值获得的。表 1 给出了单脉冲烧蚀的烧蚀能量密度的总结。

表 1 薄膜材料的烧蚀阈值

3、5激光划片工艺

实验是在未抛光的太阳能电池上进行的,在这里每一个激光步骤都是用恰当的沉积层来评估的。对第一步,在玻璃上沉积一层特殊的透明导电氧化物。在第二步,在第二层的透明导电氧化物层再沉积一层非晶硅。最后,第三步,基底结构上带有一层ZnO:Al的特殊样品作为静合接点。

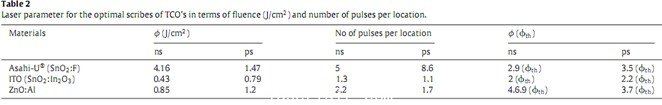

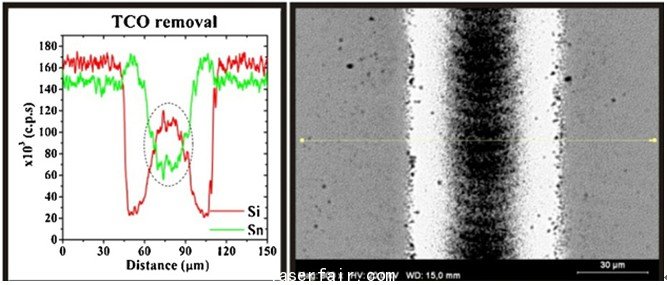

3、5、1第一步,TCO划片

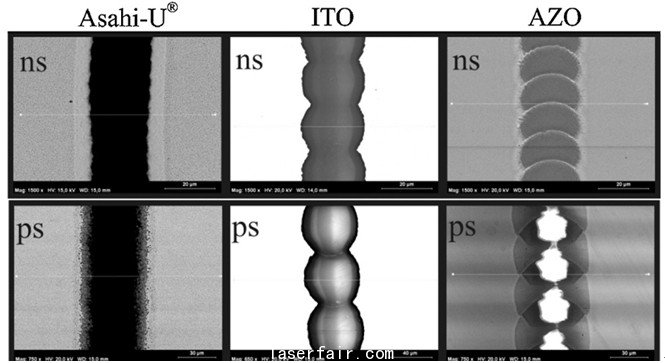

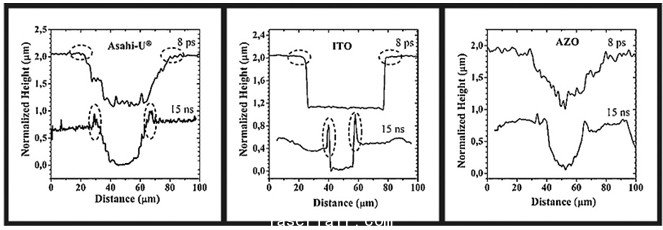

在第一步中评估了三种TCO:Asahi-U, ITO和AZO。表 2 给出了依据实现加工的必须的能量密度和脉冲数。图 4 给出了与表2 中激光参数相应的划线的扫描电子显微镜图像。

表 2 依据能量密度和每个位置的脉冲数确定的用于TCO的优化刻蚀激光参数

图 4 玻璃表面三种不同的透明导电氧化物在ns和ps激光辐射划线下的SEM图像和共焦剖面

3、5、2第二步a-Si:H选择性烧蚀

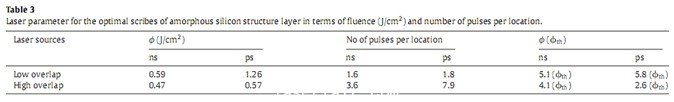

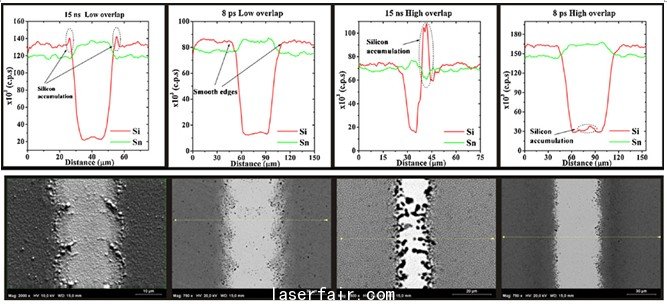

两种激光光源在没有损坏底层#p#分页标题#e#TCO的情况下,完成了对非晶硅层的完全消融。这个过程用能量弥散x射线探测器进行了微量分析。表 3 给出了两种不同辐射,在两个不同速度下获得最佳结果激光的参数。实验发现,对ps辐射,在低重叠的情况下需要更多的能量,而当能量密度与ns脉冲相近时,则需要更多的脉冲数。此外,在这种情况下对刻槽的形态面貌以及材料去除和底层损坏的评估是非常重要的。图 5 给出了ns和ps辐射情况下的最佳划线。

表 3 依据能量密度和每个位置的脉冲数确定的获得非晶硅层最佳划线效果的激光参数

图 5 ns和ps辐射下a-Si:H(pin)/Asahi-U/玻璃的激光划线SEM图像和EDX剖面

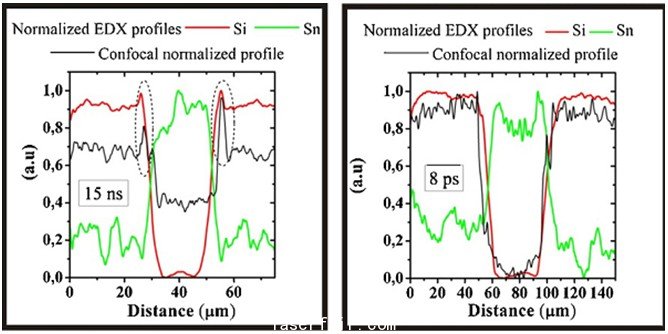

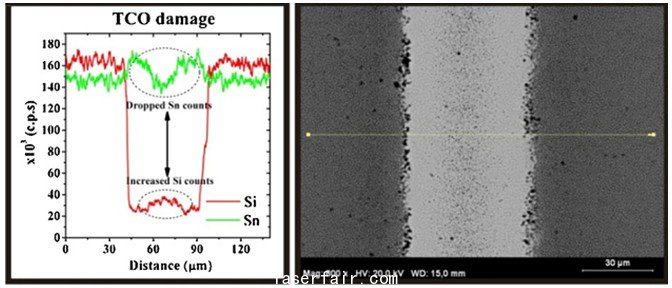

为了使凹槽边缘的硅沉积物与它的实际高度相对应,图 6 给出了最佳划线的共焦和EDX剖面。图 7 中的EDX剖面,显示了在第二步加工中TCO层的损坏。

图 6 ns和ps辐射下a-Si:H(pin)/Asahi-U/玻璃的激光最佳划线的共焦和EDX剖面

图 7 阐明ns和ps辐射下a-Si:H(pin)/Asahi-U/玻璃的激光划线TCO层损坏的EDX剖面和SEM图像

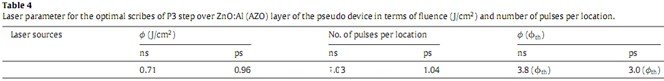

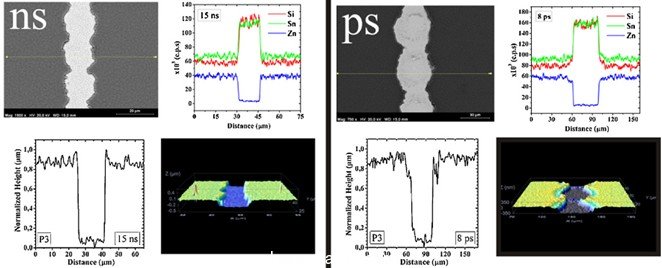

3、5、3第三步静合接点的选择性烧蚀

最后一步,从薄膜边缘获得激光整体互联是激光划线使静合接点的隔离。硅结构上AZO层的完全去除用两种脉宽实现了,并且加工参数由表4 给出。图 给出了ns和ps辐射的最佳划线效果。这些图片说明了电池上TCO叠层的选择性烧蚀成果。

表 4 获得AZO层最佳划线效果的激光参数

图 ns和ps辐射下激光最佳划线的EDX剖面,SEM图像和共焦剖面以及地形图

刻划太阳能电池板需要高重复率和短波长输出激光器。经激光加工的电极可承受极高的热循环而不致损伤。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们