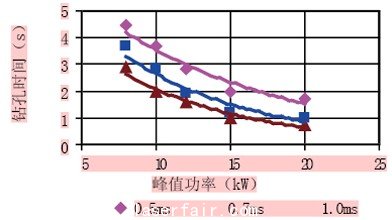

2.钻孔时间

两种激光器在2mm厚的材料上加工一个垂直孔的时间均不超过0.5s。图5~8显示了用光纤传输系统在表面加工10和20的孔的时间。可以看出用160mm长焦距和直径300μm的光斑更好的聚焦深度比120mm焦距的光束加工时间要短。同样图表也显示了脉冲宽度和加工时间的相关性。长脉冲宽度和因此的更高脉冲能量的激光打孔要比短脉冲宽度和因此的低脉冲能量的加工速度快。我们用JK704 LD1激光器来演示这个实验,因为他的激光束质量为M2=8要好于JK300D的M2=16,从而使加工时间变得更短。高质量的光束可以达到更长的焦距(200~250mm),同时还能保证快速钻孔的能量密度要求。使用长焦距激光的主要优点在于可以减少加工过程中由于飞溅导致的损伤,从而延长保护镜片的寿命。除此之外,高质量的光束可以提供很好的焦深,从而提供各种工件或运动系统的更大的误差范围。

图8 不同脉冲宽度时的钻孔时间 (与表面成10角,JK704LD1,O2 辅助)

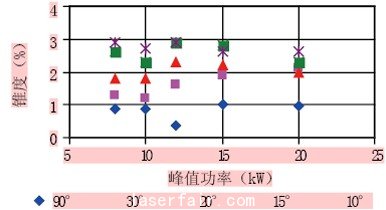

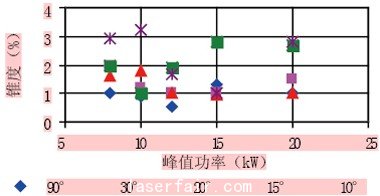

3.锥度

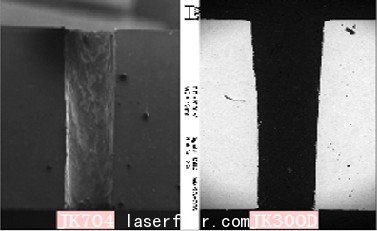

图9和图10 表示了两种激光器分别在2mm厚的材料上加工不同角度孔的典型锥度。虽然两种系统产生的锥度非常相似,但是可以看出,使用光纤传输系统加工出孔的圆度要比使用光束传输系统加工出的要好,因为光纤能使激光分布更均匀。图11展示了用两种激光器加工出的孔的截面,可以看出,用两种激光加工出的垂直孔的锥度在深度方向并不一样,尤其是在孔的中心位置变化很大,图示反馈给我们的由于激光参数导致的锥度差异,激光峰值功率密度对孔形状的影响。如今的研究表明,表面凸度的产生,主要是在孔的中心部位,而且更多的是发生在高能量密度的情况下。由此推测,可能是因为等离子体的形成明显地减少了在孔成形的过程中蒸发带走物质的作用。在表面上加工一个锐角的孔时没有表面凸起产生,可能是因为光斑在一个角度被拉长,而使能量密度减弱的缘故。

图9 锥度%与峰值功率 (JK300D)

图10 锥度%与峰值功率 (JK704LD1)

4.重铸层

除了氧化层,重铸层是激光钻孔在金相方面的主要特点,并且已经在光纤系统中经过全面的研究。结果表明在表面加工90的孔时,光纤传输激光系统重铸层的典型厚度大概为25~35μm。这个重铸层与光束直接传输激光系统非常类似。而氧化层大概在10~15μm,两种激光器得出的测试结果都在此范围内。如果在表面上加工一个锐角的孔,那么重铸层厚度随位置变化非常显著。在入口处会有更厚的重铸层,可能是由于在脉冲钻孔过程中大量地熔化了的材料从这个地方喷出而遗留下来的。同时我们也可以预测出,在低能量和低峰值功率的情况下重铸层的厚度会增加。

新的高功率的光纤传输激光器与直接光束传输系统相比具有更多的优点(钻孔效果如图11所示):

图11 两种系统的钻孔#p#分页标题#e#

1.简洁、低成本且高功率的光纤传输激光钻孔机。

2.在航空领域有一定范围的脉冲钻孔应用,通常孔直径为0.4~0.8mm,厚度大于6mm。

3.加工的孔能达到非常理想的圆度。

4.高质量的光束,可经300mm的光纤传输。典型的焦距范围是120~160mm,并具有以下优点:

(1)高速的材料切除率;

(2)可以加工出浅角度的孔;

(3)很好的焦深;

(4)在加工过程中有效减少了因溅射产生的光学器件损耗。

5.能加工与表面最小成10的孔。

6.简单的激光集成运动系统,使机器人具有传输和多路分时加工的功能。

7.飞行钻孔技术。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们