1、引言

近些年来,随着制造成本的下降和发光效率、光衰等技术瓶颈的突破,我国的LED照明产业进入了加速发展阶段,应用市场迅速增长,这导致了LED封装产品的巨大市场,催生出了成千上万家LED封装企业,使我国成为国际上LED封装的第一产量大国,LED封装产品的年产值从2004年的99亿元、2006年的140亿元,发展到2008年的185亿元,而年产量更是已经突破万亿只[1][2]。若LED封装的废品/次品率为0.1%,则全国每年万亿只LED封装产品中就可能产生数亿只废品/次品,造成近亿元的直接经济损失。

为了保证封装质量,LED封装企业都是通过在封装前的镜检与封装后的分检来保证LED封装质量。封装前的镜检即在封装前对用显微镜对原材料芯片进行人工外观检查,观察芯片材料表面是否有机械损伤及麻点麻坑、芯片尺寸及电极大小是否符合工艺要求、电极图案是否完整,并剔除不合格芯片,避免其流入下道工艺、产生次品;封装后的分检即在封装完成后,采用自动分光分色机对封装成品的光、电参数进行检查,并根据检测结果进行分档、然后包装。显然封装前的镜检与封装后的分检,只能将封装中生产出的次品与正品区分开来、或将正品按参数进行分档,不能提高封装的成品率。

对于现代化的全自动封装线,其自身的任何微小差异都将迅速对封装产品的质量产生直接影响。则因此在全自动封装线全面普及的条件下,在封装生产过程中主动地对封装质量进行在线实时检测,已经成了提高封装水平、保证封装质量的一个必然需求。由于LED芯片尺寸小、封装工艺要求高、封装生产速度快,因此很难在封装过程中进行实时的质量检测与控制。

2、LED封装工艺的特点分析

要在LED封装工艺过程中对其芯片/封装质量进行实时在线检测,就必须首先了解LED封装的工艺特点、LED的参数特点。

2.1 LED封装的工艺过程

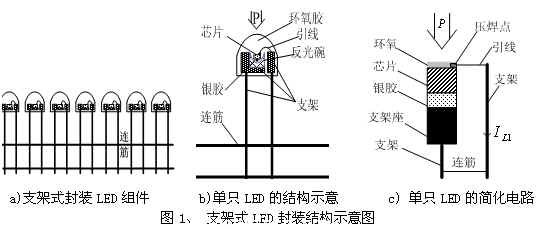

LED封装的任务是将外引线连接到LED芯片的电极上,同时保护好LED芯片,并且起到提高光取出效率的作用。而LED的封装形式是五花八门,主要根据不同的应用场合采用相应的外形尺寸。而支架式全环氧包封是目前用量最大、产量最高的形式,因此也应该是LED封装产品质量在线检测的重点突破对象。

支架式全环氧包封的主要工序是[4],首先对LED芯片进行镜检、扩片,并在一组连筋的支架排中每个LED支架的反光碗中心处以及芯片的背电极处点上银胶(即点胶、备胶工艺),然后用真空吸嘴将LED芯片吸起安置在支架的反光碗中心处,并通过烧结将芯片的背电极与支架固结在一起(即固晶工艺);通过压焊将电极引线引到LED芯片上,完成产品内外引线的连接工作(即压焊工艺);将光学环氧胶真空除泡后灌注入LED成型模内、然后将支架整体压入LED成型模内(即灌胶工艺),对环氧胶进行高温固化、退火降温,固化之后脱模(即固化工艺),最后切断LED支架的连筋(图1所示),最后进行分检、包装。

2.2 LED封装工艺的特点分析

从LED的封装工艺过程看,在芯片的扩片、备胶、点晶环节,有可能对芯片造成损伤,对LED的所有光、电特性产生影响;而在支架的固晶、压焊过程中,则有可能产生芯片错位、内电极接触不良,或者外电极引线虚焊或焊接应力,芯片错位影响输出光场的分布及效率,而内外电极的接触不良或虚焊则会增大LED的接触电阻;在灌胶、环氧固化工艺中,则可能产生气泡、热应力,对LED的输出光效产生影响。

因此可知,LED芯片与封装工艺皆会对其光、电特性产生影响,因此LED的最终质量是各个工艺环节的综合反映。要提高其封装产品质量,需要对各个生产工艺环节进行实时检测、调整工艺参数,以将次品、废品控制在最低限度。

由于封装工艺过程的精细、复杂、高速特性,常规的接触式测量几乎难以实现封装中的质量检测,非接触测量是最有希望的手段。

3、非接触检测的基本原理

3.1 LED芯片的光伏特性

发光二极管LED芯片的核心是掺杂的PN结,当给它施加正向工作电压VD时,驱使价带中的空穴穿过PN结进入N型区、同时驱动导带中的电子越过PN结进入P型区,在结的附近多余的载流子会发生复合,在复合过程中发光、从而把电能转换为光能。其在电流驱动条件下发光的性质是由PN的掺杂特性决定,而光电二极管PD的光电特性的也是由PN的掺杂特性决定的,因此LED与PD在本质上有相近之处,这样当光束照射到开路的LED芯片上时,会在LED芯片的PN结两端分别产生光生载流子电子、空穴的堆积,形成光生电压VL。若将此LED芯片的外电路短路,则其PN结两端的光生载流子会定向流动形成光生电流IL:[4][5]

![]()

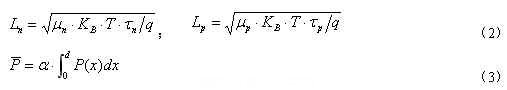

式中:A为芯片的PN结面积,q是电子电量,w是PN结的势垒区宽度,Ln、Lp 分别为电子、空穴的扩散长度,β是量子产额(即每吸收一个光子产生的电子-空穴对数), P是照射到PN结上的平均光强度(即单位时间内单位面积被半导体材料吸收的光子数)。它们分别为:

#p#分页标题#e#

其中,μn、μp分别为电子、空穴迁移率(与材料本身、掺杂浓度以及温度有关),KB为玻尔兹曼常数,T为开氏温度,τn、τp分别为电子、空穴载流子寿命(与材料本身及温度有关),α为半导体PN结材料本身、掺杂浓度以及激励光的波长有关的材料吸收系数,d是PN结的厚度,P(x)是在PN结内位置x处的激励光强度。

考察式(1)~(3)可知,LED芯片的光伏特性与其PN结的结构参数、材料参数相关,而这些参数正好是决定LED发光特性的关键参数,因此如果一只LED芯片的发光特性好、则其光伏特性也好,反之亦然。因此可以利用LED芯片发光特性与光伏特性之间的这种内在联系,通过测试其光伏特性来间接检验其发光特性,判断LED芯片质量的优劣,实现其封装质量的非接触检测。

3.2 LED光伏特性的等效电路

对于支架式封装的LED而言,在封装过程中是将一组连筋的支架装夹在封装机上,然后将芯片与支架封装在一起,构成图1所示的支架封装结构。由图1(b)、(c)可以看出,LED的支架、支架连筋、引线、银胶与LED芯片一起,构成了一个完整的外电路短接通道,正符合光伏效应的工作要求。而对于LED封装质量的常规检测方法而言,这种工作条件是完全无法开展检测的。

由于实际的LED并不是一个单纯的理想PN结,它不仅包含PN结的内阻、并联电阻及串联电阻,还包含支架、支架连筋、引线、银胶,因此PN结在外界光照下产生的光生伏特效应形成的光生电流IL并不完全等于流过支架的光生电流IL1。因此支架上流过的电流是LED光电参数的综合反映。

若将引线支架的内阻RL看作是光照时LED的负载、PN结光生伏特效应产生的光生电流IL看作为一个恒流源,则光照时LED的等效电路如图2所示。即工作于光生伏特效应下的LED由可等效为一个理想电流源IL、一个理想二极管D、以及相应的等效串、并联电阻Rsh、Rs。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们