2 自动铺带技术

随着复合材料构件在航空航天器上的大量应用,完全人工铺放和数字化辅助人工铺放缺点日益显露,要求铺层人员有很高的技艺和施工经验,手工铺贴费工费时,效率低、成本高,难以适应大批量生产和大型复杂复合材料制件的生产要求。自动铺带应运而生,作为手工带铺放的替代,其采用自动控制技术实现预浸带的定位、铺放、压实、剪裁等功能,尤其适合小曲率曲面构件( 如筒段、翼面、壁板等) 的自动化成型[8]。

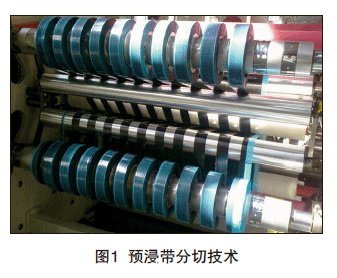

航天材料及工艺研究所以大型筒形结构复合材料构件为目标开展了自动铺带技术工程应用研究。突破了高性能干法预浸料制备技术,研制出了适于自动铺带使用的预浸料JT300/605,其性能如表1所示,实现了自动铺带用预浸料的批量生产;突破了预浸料分切技术(见图1),形成了各种幅宽的自动铺带用预浸带的分切制备能力,分切宽度达10~150mm,分切精度为±0.5mm/100m,初步满足了现阶段航天复合材料自动铺带成型的原材料需求;以圆筒形结构件为对象,采用研制的JT300/605热熔法预浸带,基于自动铺带成型系统,开展自动铺带成型工艺,分别从铺放角度范围、铺放质量、铺放效率、铺放精度等方面对筒形结构自动铺带工艺进行了分析研究及技术改进,显著提高了预浸带的铺层精度和质量一致性,预浸带间隙或重叠≤ 1mm,铺带角度与理论铺带角度偏差≤ 0.2°;通过筒形结构件的铺放试验研究,积累了自动铺带成型用大尺寸筒形结构模具的设计经验,掌握了自动铺带成型用筒形结构模具设计技术。在国内首次实现了复合材料自动铺带技术的工程化应用,研究成果已推广应用于多种航天产品的研制生产。

3 纤维缠绕技术

纤维湿法缠绕成型是实现复合材料“低成本、高性能”的重要手段之一,也是发展较早、技术相对成熟的复合材料自动化成型技术。在先进复合材料,尤其航天航空高性能复合材料结构制造中应用极为广泛,占据相当重要的地位,主要包括各类压力容器、固体火箭发动机壳体、承力碳管、管道、贮罐、发电机叶片等。复合材料压力容器已成为航空航天结构动力系统的关键组成部件之一,无论从结构重量还是从所占据的几何空间上看,都占有极高的比例,而其减重要求是制约着新一代先进发动机系统的研制和发展的技术瓶颈之一。如何设计和制备出轻量化的复合材料压力容器,最大化地减轻系统的重量,是复合材料研究人员追求的目标。世界发达国家均将发展轻量化复合材料压力容器技术列为太空探索的关键技术之一,如美国NASA提出的新航空研究计划(New Aeronautics Research Program)、2030年前的太空探索规划(3rd Space Exploration Conference & Exhibit)、欧洲木星探索计划等[9]。

航天材料及工艺研究所已经开展了纤维湿法缠绕成型技术在航天结构件的应用开发研究。基于航天环境对基体树脂的特殊需求,改进了复合材料湿法缠绕树脂的配方,开发了高韧性环氧树脂体系C601;突破了高性能复合材料气瓶的湿法缠绕成型技术,初步建立了复合材料压力容器设计、制备、试验和测试评价一体化的技术集成系统,有效地提高了复合材料气瓶成型的设计制造能力,为轻量化复合材料压力容器的可靠应用提供了技术保障。

目前,航天材料及工艺研究所形成了涵盖多类内衬(铝合金内衬、钛合金内衬等)、多类纤维(玻璃纤维、碳纤维、芳纶纤维等)、多种结构形式(柱形、球形、环形)的复合材料压力容器研制能力,研制出了满足设计要求的增压系统用复合材料气瓶结构件,满足新一代运载火箭系统轻量化的发展需要。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们