在当今动荡的经济时代,我们很自然地希望大投资能够尽可能长时间有效,且物有所值。特别是对于工业燃气涡轮部件来说,更是如此,部件的制造和替换非常昂贵,因此有必要使用最高效的维修技术来保护投资。工业燃气涡轮机的主要用途是发电,还可用于驱动压缩机,另外还可在某些环境下用于驱动油泵,比如钻油平台和油田。

高价值部件被放在燃烧室后面,在这里部件不得不经受热气体的极高温度。热气体通道部件是由以镍为基材的高温超级合金制成。不过,超级合金的坚固性使得这种材料很难甚至不可能通过传统的焊接工艺来修理。尽管现在有各种涂层技术可以用来修理和修复这些部件,但激光熔覆正成为首选的方法,原因在于其高度化的局部热量输入、广泛可用的材料以及热敏材料的可焊性被增强了。在过去的15年里,技术人员在修理涡轮部件时已经越来越多地引入自动化的激光熔覆工艺,而不是手工的传统焊接工艺,如钨极氩弧焊(TIG)。实际上,工业燃气涡轮机和航空发动机正是在驱动激光熔覆革新的应用行业。

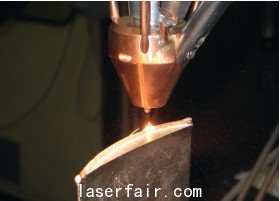

图1、激光熔覆技术应用于修整叶尖

什么是激光熔覆?

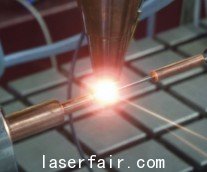

激光熔覆使用激光来熔化涂层部件表面的材料。然后粉末喷嘴将金属粉末传输至熔化槽,从而形成冶金结合。激光镜片和粉末喷嘴在工件表面上移动,产生了单轨、单层或者更复杂的焊接积层。

图2、在一个单晶试验样品上进行激光熔覆

自从上世纪九十年代开始使用以来,激光熔覆在涡轮机修理工艺中越来越受欢迎,部分原因在于价格的下降。最初,激光本身的成本非常高,因此对于技术人员来说,激光熔覆是一项昂贵的投资。不过,新的激光器类型比如二极管、光纤和碟片,已经非常成熟,使得激光熔覆逐渐成为可负担起的技术。与传统的二氧化碳或Nd:YAG激光器相比,这些新型激光器基本无需保养,电机效率很高,没有灵敏易坏的部件或光学器件。因此,在过去五年投资成本已经减少约一半。

除了工业燃气涡轮机和航空航天部件,激光熔覆在普通工业应用中也越来越受欢迎,比如油气采矿工具、活塞发动机、压缩机、泵,甚至农业设备。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们