1 激光熔覆技术

激光熔覆的试验研究始于20世纪70年代,1981年成功地在喷气发动机叶轮片上用激光涂覆钴基合金面并显著提高了其耐磨性。激光熔覆是材料表面改性技术的一种重要方法,它是利用高能的激光束(104-106 W/cm2)在金属表面辐照,通过涂覆材料的迅速熔化、扩展和迅速凝固,冷却速度达到102-106℃/s,在基材表面熔覆一层具有特殊物理、化学或力学性能的材料,从而构成一种新的复合材料,以弥补基体所缺少的高性能。

激光熔覆可以根据工件的工况要求,设计各种熔覆成分的金属或非金属,制备耐热、耐蚀、耐磨、抗氧化、抗疲劳或具有光、电、磁特性的表面覆层。

在激光熔覆技术中,影响涂覆层质量的因素除涂覆材料与基体材料外,工艺参数如保护气体的种类和流量、粉末的流量及送粉位置、激光器的功率、粉末喷嘴直径大小、扫描速度以及离焦量、预热温度等也对质量有显著影响。

2 应用举例

应用激光熔覆技术处理模具表面,既可以是对已加工成坯的制造模具的表面改性,也可以是对经历了一定数量的成形后正常失效的模具的表面修复,事实证明,只要正确掌握模具磨损的规律,在模具使用寿命周期内,及时进行表面保护性处理,就能够最大限度的延长模具的使用寿命。

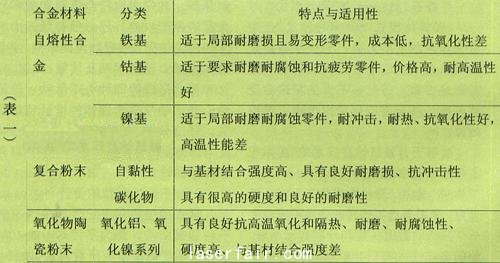

应用激光熔覆技术关键在于涂覆材料的选择、工艺方法的确定、工艺参数的选择。熔覆材料包括自熔性合金材料、复合材料、陶瓷材料等,这些材料具有优异的耐磨、耐腐蚀性能,并通常以粉末的形式使用。各类熔覆材料的性能特点见下表。

激光熔覆工艺方法和工艺流程:

1.合金同步法,是指采用专门的送料系统在激光熔覆的过程中将合金材料直接送进激光作用区,在激光的作用下基材和合金同时熔化,然后冷却结晶形成合金熔覆层。该方法工艺过程简单,合金材料利用率高,可控性好,易于实现自动化,实际生产中较多采用。其工艺流程为:基材表面预处理→预热→送料激光熔化→后热处理。

2.合金前置法,是指将待熔覆的合金材料以一定方法预先覆盖在材料表面,然后采用激光束在合金覆盖层表面扫描,使整个合金覆盖层及一部分基材熔化,激光束离开后熔化的金属快速凝固而在基材表面形成冶金结合的合金熔覆层。其工艺流程为:基材表面预处理→预置熔覆材料→预热→激光熔化→后热处理。

激光熔覆的工艺参数主要有:激光功率、扫描速度、光斑面积、送粉量等。

多数模具是在条件较为恶劣的工况条件下工作,模具表面的保护处理显得十分重要。以锻模为例,热锻模一般采用5CrNiMo或5CrMnMo合金工具钢制造,锻模在高温和一定载荷条件下工作,工况条件恶劣,要求模具表面需具有良好的高温强度、耐热疲劳性能及耐磨性能,采用激光熔覆表面处理技术可以实现要求。根据热锻模的实际工作情况,确定热锻模的表面涂覆材料为碳化物复合粉末NiCrAl/Cr3C2,工艺方法为合金同步法。具体工艺操作过程如下:

①基材熔覆表面预处理将基材表面加热到300-450℃左右去油或用有机清洗剂去油。用喷砂处理去除基材表面的锈蚀,并使其粗毛化,利于粉末的附着。

②预热在火炉内加热,使基材表面加热到一定的温度,适当减少基材与熔覆层之间的温差以减低熔覆层冷缩产生的应力。

③同步送粉激光熔化为保证熔覆质量,正确选择激光功率、扫描速度、光斑直径和送粉量,以保证激光光斑内的光功率密度分布均匀,使粉末流的形状和光斑的形状和尺寸相匹配,严格控制粉末流与基材、激光束三者间的相对位置。一般功率密度为103-108W/cm 2时,熔覆过程在0.1-1s内完成。

④后热处理采用炉内加热保温,充分后随炉冷却,以消除熔覆层的残余应力。

⑤机械加工进行机械加工并检查表面处理质量。

3 结论

激光熔覆处理是一种快速凝固技术,可以获得一般平衡状态下难以获得的优异组织性能,它对于基材的要求无任何限制,可根据使用性能要求设计涂层的成分组成,在较为廉价的材料上制备出性能优异具有高结合强度的表层,这是其它表面处理工艺所无法比拟的。然而,目前激光熔覆技术还没有在工业生产中获得大范围的应用,主要是由于还存在以下问题而限制其发展。一是处理成本高,激光处理系统的固定资产及维持费用相对于常规的堆焊、热喷涂较高,推广应用激光处理技术,必须在提高生产率、降低能耗、节约贵重材料、大幅度提高使用性能或解决了用其它方法难以解决的技术关键问题的前提下才能实现。二是处理设备的精度与稳定性与工业生产应用的要求还有一定距离,应用中设备的不稳定是导致熔覆层存在质量缺陷的原因之一。三是作为新技术,还未有较为成熟的激光处理最佳工艺参数和涂层成分合理设计出现,还需要进一步探索和研究。基于同样问题,该技术在模具制造业上推广自然受到限制。

尽管目前激光熔覆技术还存在一些应用上的问题,但随着人们对激光理论和工艺研究的逐步深入,相信在不远的将来一定会在工业中挖掘出它的巨大潜力。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们