目前在全球迅速扩张的高性能手持设备(如智能手机和平板电脑)在电子行业的发展中发挥了重要作用。在这些设备内部,是通过高密度互连(High-Density Interconnection, HDI)技术制成的多层印刷电路板(Printed Circuit Board, PCB),这些电路板上的电传导是由层间导孔的电连接来控制的。目前CO 2 激光钻孔机广泛应用于加工层间导孔。

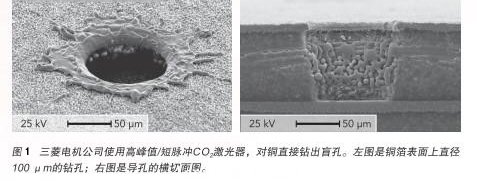

为解决激光钻孔应用中的问题,三菱电机公司在1996年独立开发了一种CO 2 激光器,可以产生峰值功率超过10千瓦、微秒级短脉宽的脉冲,而且其高重复频率达kHz级。在这个CO 2 激光器内部,基于MOSFET的高压、高速开关逆变电源和介电放电电极能够产生一个稳定、无声放电(Silent Discharge, SD),它们被集成在谐振器的三轴交叉气流装置中。

图1是铜直接钻孔的范例,它显示了常见的高密度板制造工艺。这种盲孔工艺通过激光穿透铜箔表面,在树脂层上钻孔,然后在内层铜的表面上停住。在铜直接钻孔过程中,要保证高能激光脉冲快速“射击”在同一加工点,因为铜是一种高导热材料。CO 2 激光器以其特有的高峰值功率激光脉冲,能够在铜箔表面的加工性能较好,而且优质的盲孔通常有着光滑的孔壁表面,在激光钻孔之后再进行电镀工艺,也不会破坏孔的结构完整性。

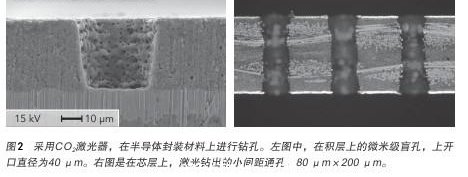

除了HDI板的加工应用,CO 2 激光器的盲孔加工技术还应用于内置硅集成电路芯片的半导体封装工艺中。半导体封装有两种类型的层:一个核心层,以确保电路板的刚性,另一个是积层,以形成电气接口与硅集成电路芯片的超细电路。由于硅集成电路芯片的高度集成,半导体封装必须结合高密度互连电路。在这一领域,该技术要求在积层上加工微米级的盲孔,直径小于50μm;以及在核心层加工直径100μm的小通孔。图2显示了采用CO 2 激光器加工的盲孔和小通孔。

至于微米级盲孔,曾经由紫外激光器加工直径40μm级的盲孔,现已由CO 2 激光钻孔设备实现,该设备安装了高性能f-θ透镜,使光学畸变减至最小。此外,这一最新的激光钻孔设备能够用四束分束的激光同时加工四个孔,达到每秒4500个孔的高速加工。这种CO 2 激光器微孔加工方式比紫外激光器具有更好的经济效率,证明了它有利于降低高端半导体封装的生产成本。

采用激光加工通孔的方法不同于盲孔加工工艺,该方法已应用于顶端和底部均为铜层的电路板上。该方法是采用激光钻孔,先从板材的一侧加工到中间层,然后从板材另一侧的同一位置再做钻孔加工,从而得到一个通孔。典型的激光钻孔振镜位置精度小于±10μm,使得双面的钻孔之间,直径小于100μm的通孔没有移位。由于激光加工通孔可以解决常规机械钻孔所带来的问题,即钻头成本、生产率和孔的定位精度,而激光加工通孔的技术正迅速普及。

CO2激光钻孔不仅应用在电子电路板加工之中,也广泛用于制造多层陶瓷电容器(Multi-Layer Ceramic Capacitor, MLCC),这种电容器大量用于手持设备。对于MLCC,烧结之前的陶瓷板被称为“绿片”,是一个激光加工的目标材料。高峰值/短脉冲CO 2 激光器很适合在绿片上高速加工出高质量、极微小的孔洞。作为不可或缺的生产工具,有数百台三菱电机CO 2 激光钻孔设备在MLCC制造领域内运行。

随着半导体封装制造业内整体上强化成本驱动的趋势,CO 2 激光钻孔对半导体封装行业颇具吸引力。尽管CO 2 激光器并非尖端的新型激光器,但它在工业应用方面,的确是一种优秀、可靠、经济的激光器。CO 2 激光钻孔有望在未来发展成为一个有用的加工方式,应用于#p#分页标题#e#PCB制造业。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们