激光冲击处理(Laser Shock Processing,LSP)技术是利用强脉冲激光产生冲击波来对材料进行强化处理的,在材料表层产生深达1mm及以上的残余压应力层。1997年,美国首次将此项技术成功应用于航空发动机单体叶片,大幅度提升了叶片的抗异物破坏能力和高周疲劳性能。至今,该项技术的基础应用领域不断扩展,已经成为最热门的表面强化处理技术之一。本文主要介绍激光冲击处理技术在航空航天、核工业等方面的最新应用实例,如应用于发动机整体叶盘强化、机翼壁板成形、机身小孔强化等,另外还应用于焊接接头抗疲劳和核电设备延寿等方面。

最新应用情况

1 激光冲击处理整体叶盘

整体叶盘结构是提高发动机性能、简化结构、减重、提高可靠性的重要措施。经激光冲击强化的叶片的抗异物破坏能力和疲劳性能大幅度提升,甚至已强化叶片边缘缺口小于3 mm时,其使用寿命仍与完好的未强化叶片相当。由于单体叶片性能的提升,减少了因单个叶片损坏而报废整个叶盘的几率。在役未强化的整体叶盘叶片出现微小裂纹后,可对其进行激光冲击处理再制造,疲劳强度仍满足设计要求。与单体叶片相比,整体叶盘的激光冲击处理需要考虑叶片之间的干涉和可达性问题,并需要开发快速涂层技术和在线质量监测技术[1]。自2003年起,美国空军已经将激光冲击处理技术应用于航空发动机的整体叶盘(见图1),到2009年,F22战斗机上75%的整体叶盘都经过了激光冲击处理。

激光冲击处理整体叶盘

2 激光冲击处理焊接结构

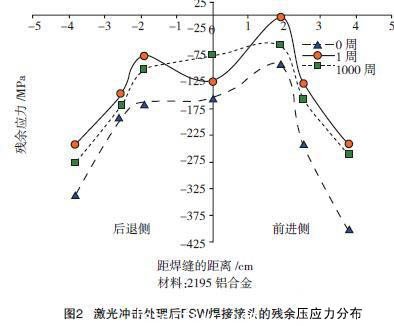

焊接接头的力学性能和残余应力可能引起脆性断裂、疲劳断裂、应力腐蚀破坏以及降低结构的稳定性。美国NASA Johnson Space Center的研究结果表明,经激光冲击处理后,铝合金搅拌摩擦焊的焊接接头的屈服强度、抗拉强度显著提高(2195铝合金搅拌摩擦焊接接头的屈服强度提高60%,抗拉强度提高11%,见图2),且冲击区有晶粒细化现象。北京航空制造工程研究所将激光冲击处理应用于激光焊和电子束焊的焊接接头强化,显著地改善了原有的焊接应力分布,激光冲击处理技术有望成为解决高能束焊接接头疲劳性能分散性大的关键技术。

与喷丸强化相比,激光冲击处理应用焊接接头方面具有很大的优势。以铝合金为例,喷丸的冷作硬化程度为30%~40%,激光冲击处理的的冷作硬化程度为4%~9%[2]。由Bauschinger效应可知,在循环载荷下,激光冲击处理产生残余压应力更加稳定,如图2。另外,激光冲击处理可产生与焊接接头非常接近的表面质量,有利于疲劳性能。

3 激光冲击成形机翼壁板

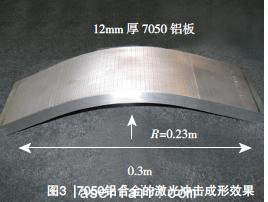

对薄壁结构进行单面激光冲击处理时,薄壁结构会向未强化面一侧弯曲变形,两个面均为压应力状态,控制冲击参数即可成形薄壁结构,这种技术称为“激光冲击成形”。

机翼整体壁板结构较大,型面复杂,而且壁板内部存在加强筋,因此机翼壁板成形已经成为我国飞机制造的重大难题。ARJ21机翼整体壁板采用喷丸成形,但与喷丸成形技术相比,激光冲击成形的成形曲率更大(见图3),产生的残余压应力更深,更容易控制成形参数。

2008年,波音747-8客机的机翼壁板采用了激光冲击成形技术,波音公司从MIC公司购置了激光冲击成形设备,该设备采用双光路传输,地下传输光路长达45m[3]。随着激光冲击成形技术的发展,该技术必将得到大面积应用。

4 孔结构强化

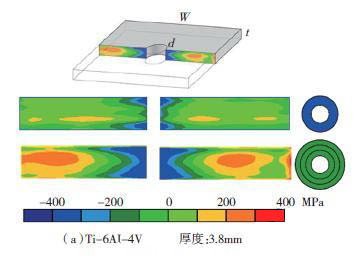

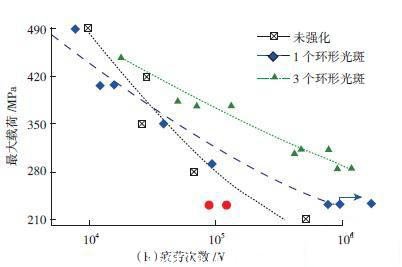

紧固孔是飞机上典型的应力集中结构,易在疲劳载荷下产生裂纹,尤其是尺寸较小(φ6 mm以下)的孔结构或盲孔用喷丸和冷挤压工艺的强化效果不理想或难以实现。激光冲击处理作为新兴的表面强化技术,对小尺寸孔、异形孔、盲孔等强化具有很大优势。将激光束聚焦成环形光斑,冲击处理小孔周围区域,在强化表层及次表层产生残余压应力[3]。通过对激光光斑能量和形状的调节以满足不同的强化效果,如图5所示,由内而外的3个环形光斑的强化方式获得的残余压应力分布更深更广,疲劳结果更好。另外,北京航空制造工程研究所的最新研究成果表明,对7050铝合金而言,对其表面先进行激光冲击处理,再进行钻孔,同样可以大幅度提高孔的疲劳性能。激光冲击处理对小孔结构性强化的另一个较大优势就是可以满足现场强化,可达性好。

图5 小孔周围的残余压应力分布

5 核工业上的应用

近年来,核电行业发展迅速,但是核电设备的老化一直未能有效地解决。压力容器焊缝的应力是解决核电设备老化问题的关键,日本东芝公司采用无吸收层激光冲击处理,大大提高了激光冲击处理后焊缝的抗腐蚀能。目前,东芝公司所有的核电站都应用了此项技术,并开发了可水下作业的激光器设备和光纤传输技术,能对φ9.5mm的管道内壁进行强化[4]。此外,核废料的储藏和防止泄露也非常重要。大量的核废料必须储存在特制的容器中并焊接封存。美国YMP项目利用激光冲击处理对核废料储存容器的Alloy22焊缝进行强化,强化区残余压应力层深度超过5mm,其目标是满足核废料储存容器在一万年内不会因应力腐蚀而泄露。核电是未来我国大力发展的方向,激光冲击处理技术必将在核工业中大力应用。

6 其他方面的应用

除了在军工和核电领域的应用,激光冲击处理还可以应用在民用航空、汽车工业、石油化工、海洋船舶和医疗工业等行业。

在民用航空飞机发动机叶片经激光冲击处理后,提高了叶片的抗FOD能力和飞机续航能力。截止2008年底,波音公司和空客公司的宽弦风扇叶片强化数量超过35000片;美国的石油、天然气输送管道焊接区采用激光冲击处理技术,提高了管道的抗应力腐蚀疲劳寿命,预计将产生数十亿美元的经济效益;目前用于人体的医疗植入物,大多数为钛合金制造,但是钛合金的微动疲劳性能极差,激光冲击处理可将钛合金的微动疲劳寿命提高10~25倍。

最新技术发展

1 光束移动强化方式

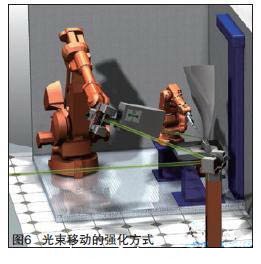

以往的激光冲击处理一般采用激光束固定、工件移动的强化方式,这种方式的流水约束层的实施相对方便。但是,对于一些难以夹持的大型零件(如管道),以及一些已装配的零件而言,移动零件的强化方式难以实施,必须采用零件固定、光束移动的方式,美国MIC公司研发的光束扫描系统可实现激光束的快速定位、转动等(见图6)。

2 方形光斑

美国MIC公司和LSPT公司已经开始使用方形光斑进行激光冲击处理,主要是由于方向光斑存在可以避免圆形光斑在冲击区中心产生的应力空洞现象的优势。为了保证全覆盖冲击,圆形光斑搭接率必须在20%以上,而方形光斑仅为3%,强化效率明显提高,而且表面粗糙度更好。目前新型激光冲击处理设备更倾向于直接输出方形光斑,同样也可在圆形光束的通路上加一系列的光学镜片组合,以实现光束整形,输出方形光斑。

3 提高低周疲劳性能

最新研究结果表明,激光冲击处理同样可以提高零件的低周疲劳性能,如应用在转动面、复杂型面、沟槽等部位。激光冲击处理产生的残余压应力层深、强化效果的热稳定性好、配合其他强化技术,预计可提高低周疲劳2倍以上。

结束语

激光冲击处理是一项新兴的表面强化技术,在某些场合具有不可替代的作用,潜在巨大的经济市场。目前,只有美国将此技术应用到实际生产领域,并产生了显著的经济效益和国防效益。国内目前还没有应用实例,但已具有良好研究基础,该技术必将在国内踏上产业化的征途。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们