摘要:本文研制了一种新智能化半导体激光装备,该装备半导体激光器、六轴机器人及龙门机床组成,辅以温度传感器、激光测距仪等,达到了处理距离、温度、轨迹、效果可控的目的,在激光先进性制造工艺专家系统支持下,成功实现了激光处理过程中的智能化功能,能满足复杂曲面的智能化、柔性化激光表面处理的需求,在模具、石化、冶金等行业取得了良好的应用效果。

关键词:半导体激光器系统;智能化;激光表面处理;

1.引言

近十余年来,激光表面强化技术不仅在研究和开发方面迅速发展,在工业应用方面也取得了长足进步,成为表面处理和表面工程一个十分活跃的新兴领域[1,7]。目前,用于实现零件表面强韧化及再制造的激光设备主要是CO2激光成套设备,然而,该类设备具有能量利用率低、CO2设备体积庞大、能量分布均匀性较差、无法实现光纤传输等特点,很难胜任复杂零件的曲面强化加工和再制造,而且CO2激光器的功率稳定性较差,其功率的变化也会引起功率密度分布形式和范围的变化,给工艺制定带来极大不便[8]。与传统高功率CO2激光不同,高功率半导体激光器具有体积小、轻便灵活、电光转换效率高、能量分布均匀、与材料交互作用的吸收率高、能实现温度-功率闭环控制等特点[9-12],因此,新型半导体激光器可以直接通过机器人手臂前端固定,由此组合的新型激光装备能处理其它方法无法处理的大型复杂工件的表面,具有无污染、易操控、高柔性、硬度均匀、强韧性好、变形小、耐磨性高,后续加工量小等特点。同时,与车载系统组合,可组成移动式现场表面强韧化及再制造装备,适用于大型不易拆卸工件的现场表面强化及再制造;与龙门机床组合,可组成汽车模具表面强韧化及再制造装备。本文报道了该类激光表面强化装备的研制和应用。

2.半导体激光智能化装备的研制

2.1 半导体激光智能化装备的构成

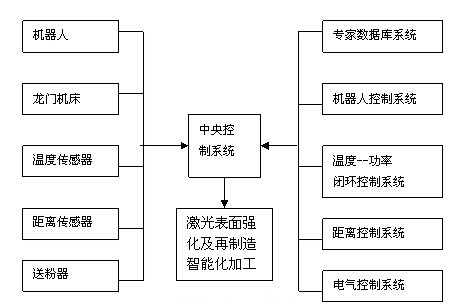

图1是我公司在国内率先开发的一套半导体激光表面强化及再制造系统。该系统由半导体激光器、六轴机器人系统、龙门机床及专业控制系统等组成,将机器人倒挂在龙门机床的顶部,并且于机器人手臂前端固定半导体激光器,温度传感器固定于激光器的一侧。在龙门机床内可摆放一系列工件,通过龙门机床及六轴机器人实现高效、精确的加工,可对任意复杂曲面的工件表面进行强化。龙门机床尺寸可根据工件尺寸按需定制也可根据需求选择是否配备专用于激光熔覆的送粉器。

图1 半导体激光智能化装备

2.2 半导体激光智能化装备的控制系统

通过加装温度传感装置,激光测距仪,再辅以激光先进性制造工艺专家系统,可以实现激光加工过程的距离、温度、轨迹、处理效果的智能化控制,控制系统的示意图如图2。

图2 控制系统示意图

首先,在中央控系统输入激光表面强化及再制造所要达到的效果,系统自动从激光表面强化及再制造工艺参数数据库[13]调出工艺参数,然后通过中央控制系统发出指令给激光器、机器人系统、红外测温仪以及距离传感器。机器人系统根据给出的指令调用程序,激光器输出功率参数,距离传感器及红外测温仪实时监控激光加工区的温度以及加工距离。然后,距离传感器以及红外测温仪根据实时监测到的温度及加工距离数据,转化成电信号,再通过与中央控制系统的连接将信号传输给中央控制系统;中央控制系统通过对温度及加工距离信号数据的处理运算,反馈出信息给激光器和机器人系统,激光器和机器人根据反馈的信号调整功率输出和加工距离,这样就实现了温度-功率闭环控制和加工距离智能化控制,实现了激光加工过程的智能化控制。

3 工艺实验及应用实例

近年来,利用研发的智能化设备,开展了大量激光强韧化及再制造的工艺实验,在此基础上实现了大量的工程应用,取得了很好的效果。

3.1 工艺实验

1)典型材料的激光表面淬火

通过不断的优化实验,得出了几种有代表性的材料半导体激光淬火获得的硬度及最佳的工艺参数如表1所示。

2)典型材料的激光熔覆

通过不断的优化实验,得出了几种有代表性的材料半导体激光熔覆的最佳的工艺参数如表2所示,激光熔覆层硬度HRC58-60。

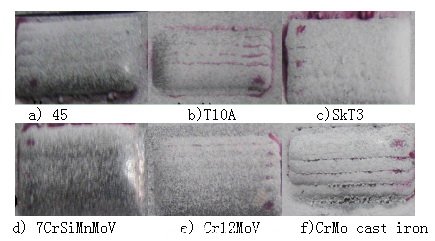

激光熔覆层形貌如图3所示,熔覆层无裂纹,与基材呈冶金结合。

图3 典型材料激光熔覆层裂纹情况

3.2 典型应用

1)石油化工行业应用

如图4所示,海洋钻井平台用一轴类零件使用轴承部位磨损,尺寸减小,需对其进行尺寸修复。传统的堆焊方法容易产生气孔、裂纹等缺陷,且结合强度较差,易产生脱落,热影响区大。激光熔覆加工后,熔覆层硬度为HRC58-60,熔覆层无裂纹、气孔,且与基材呈冶金结合,熔覆层组织致密,耐磨性能高。经使用后表明,激光熔覆后该轴的使用寿命提高了2-3倍。

图4 轴类的半导体激光熔覆

图5为钻铤螺纹接头,该钻铤材质为35CrMo合金钢,在长期使用过程中,螺纹会因为重复的拧动、摩擦而受损。当硬度较低时,螺纹部位会产生粘着磨损。激光表面淬火后,螺纹位置硬度可达HRC55-58,有效硬化层深度约0.8mm,抗咬合寿命从原来的2次提高到10次。#p#分页标题#e#

图5 钻铤的半导体淬火

2) 模具行业应用

图6汽车顶盖拉延模,模具为Mo-Cr合金铸铁汽车顶盖拉深模,激光处理前表面硬度为HRC40-45.由于拉深模工作表面硬度不够,其工作表面易于工件产生粘着磨损,导致冲压件被拉伤,生产过程中需要花费大量时间对模具工作型面进行推磨抛光,在线维修率达10%,经激光表面强化后,模具表面硬度可提高到HRC58-62,处理后硬化层深度约为0.6-0.8mm,激光处理后模具使用寿命提高2-3倍,一次修磨抛光后的冲压零件数已由原来300~500件提高到1000件以上,且激光淬火后的工件表面光亮,没有任何氧化,后续机加工量非常小,大大节约加工时间和成本。

图6 模具的半导体激光淬火

图7汽车车门模具,模具材料为7CrSiMnMnV。该模具在激光淬火前进行过传统的热处理,并且采用传统的堆焊方法进行过模具改道,但是由于传统堆焊的热影响区大,导致了淬火后的模具出现了回火现象,模具的硬度下降,无法满足使用要求。该模具采用激光淬火后,硬度恢复到可使用的水平。对各种原因造成的模具硬度下降,均可采用激光淬火来提高或恢复其硬度。

图7 汽车门模具的半导体激光淬火

3) 电力设备

图8所示,该发电机转子在长期使用中导致轴承部位磨损,尺寸减小,需对其进行尺寸修复。激光熔覆加工后,熔覆层硬度为HRC55-60,熔覆层无裂纹、气孔,且与基材呈冶金结合,熔覆层组织致密,耐磨性能高,经使用后表明,激光熔覆后的汽轮机转子使用寿命提高了2-3倍。

图8 汽轮机转子半导体激光熔覆

4)冶金行业的应用

图9所示,轧辊材料为中NiCr,经激光合金化后,表面硬度可达HV900-950,合金化层深度约为0.5-0.7mm,表面粗糙度为Ra2~3μm,使用寿命提高1-2倍。

图9 轧辊的半导体激光合金化

4 结论

本文研发的半导体激光表面强化及再制造装备可实现能够实现距离、温度、轨迹、处理效果的智能化控制,可高质高效地对任意复杂曲面的工件进行激光表面强化,大幅度提高工件表面的硬度和耐磨性能,延长工件的使用寿命,解决诸多传统高功率CO2激光表面强化装备无法解决的问题,并建立了典型材料的半导体激光表面淬火及熔覆的工艺数据库。该半导体激光智能化装备已经在汽车模具、石油机械、电力设备、冶金设备等行业进行了工程化应用,大幅提高了工件的寿命和生产效率,给企业带来了十分可观的综合经济和社会效益,增加了产品附加值,提高了产品的整体竞争力。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们