激光冲击成形[1-3]是利用激光作用所产生的冲击波压力使材料变形的一种无模新技术。它是利用高能激光诱导的高幅冲击波压力的力效应而非热效应来实现金属板料的塑性成形。激光冲击金属板料变形时,冲击波压力达数千兆帕,远大于材料的动态屈服强度,从而使材料发生塑性变形,并改善金属板料性能。

激光冲击成形这种高能加工新方法非常适合宇航工业中产品型号更迭频繁、批量不大、零件的形状复杂多样、尺寸稳定性及精度要求高等特点,且金属板材冲击成形后表面形成了很深的高幅值残余压应力,可显著提高其疲劳寿命,对有抗疲劳性能要求的钣金件,如飞机机翼蒙皮等,可减去常规的强化工艺,同时在小曲率板材弯曲成形以及难成形材料的成形方面也有极大的应用潜力,因此受到了越来越广泛的关注。现阶段对金属板料在激光冲击下变形的分析大多采用试验研究和理论分析相结合的方法,开展激光冲击成形加工机理及工艺研究,随着有限元、神经网络以及计算机技术的发展,有限元模拟和神经网络也开始被用于激光冲击成形的研究中。本文从激光冲击成形工艺及优化研究、激光冲击成形残余应力分析以及激光冲击成形有限模拟3个方面总结激光冲击成形技术的研究现状,指出了存在问题及其发展趋势。

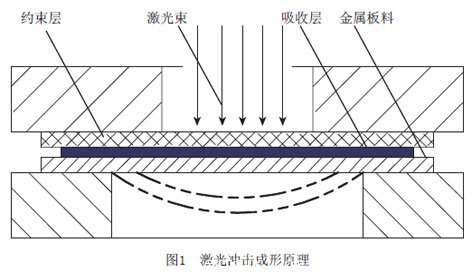

激光冲击成形原理

金属板料激光冲击成形的基本原理如图1所示[4],将高功率密度(10^9W/cm^2级)、短脉冲(10^-9s级)的强激光作用于覆盖在金属板材表面上的能量转换体,能量转换体兼有能量吸收层和约束层双重功能,其主要作用是把激光束产生的热能转成机械能(冲击波压力),并提高激光能量的利用率,保护工件表面不受激光的热损伤。转换体和金属板料相接触一侧的薄层因吸收能量而汽化,汽化后的蒸汽急剧吸收激光能量形成等离子体而爆炸,爆炸时形成一动量脉冲,产生向金属成形方向的应力波,板料在这种应力波的作用下产生塑性变形。

通过选择激光脉冲能量、冲击轨迹和脉冲次数,在数控系统控制下,可实现板料的局部或大面积成形。采用预先制作好的凹模,则可实现激光冲击仿形。可见,激光冲击成形是一种集板料成形和强化于一体的复合工艺。

激光冲击成形工艺及优化研究

在激光冲击成形过程中,离子体和由激光能量支持的爆炸波,形成高压冲击波传入工件内部,从而使板料在冲击波的力效应作用下产生塑性变形。由于采用激光束作为加载工具,而激光的脉冲能量、光斑尺寸及脉冲间隔宽度等参数精确可控,通过数控系统控制激光冲击头和板料的相对运动轨迹,可实现板料单次冲击局部成形,也可采用优化的激光参数对板料实施多点多次冲击,从而实现板料的柔性冲压成形。其工艺过程如图2所示。

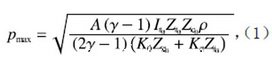

在激光冲击成形工艺研究方面,周建忠等人[5-7]利用Nd:Glass脉冲激光对厚度为0.8mm的LD31薄板进行了激光冲击变形实验,根据爆轰波和爆炸气体动力学理论,建立了板料激光冲击成形中激光-能量转换体-靶材系统冲击波压力的物理模型和理论估算式:

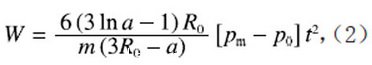

式中,Pm为激光脉冲产生的峰值压力;A为吸收系数,通常取0.8~0.95;γ为等离子体的绝热指数,取1.67;Zt0、Zc0为靶材和约束层材料的声阻抗;K0、Kc为与能量吸收和约束层密度有关的参量;ρ为等离子体密度,可以看成是约束层材料、能量吸收层和工件材料汽化蒸汽的综合体;It0为激光功率密度。杨超君等人[8]介绍了激光冲击变形机理和冲击波产生原因,建立了激光冲击下的板料变形模型,并推导了板料变形量计算公式:

式中,pm为作用在板料上的冲击波压力;p0为板料变形所需要的临界压力,且有

W为板料最大变形量;σs为材料的屈服强度;h为板料厚度;a为冲击波压力的作用圆半径;m为参与变形的板料的单位质量。这为探讨板料变形与激光能量、冲击波压力之间的关系奠定了基础。还进行了激光冲击金属板料变形的最小激光能量估算及其试验研究[9],建立了所需激光最小能量公式:

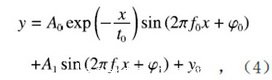

式中,d为光斑尺寸;τ为激光脉宽;KF为系数,取为1.1;t0为板料厚度;d2为约束凹模孔径。高立等人[10]为了研究不同的激光能量和不同的冲击路径、冲击次数对TA2钛合金板料变形的影响,采用高功率Nd: Glass激光冲击波装置进行试验,取得了不同条件下钛合金板料的变形数据。结果表明,随着激光能量的增加,板料的变形量增大;板料几何尺寸和厚度越大,板料越难变形;冲击区域的不平度,随前后光斑间隔的增大而增大,随光斑间隔的减小而减小。王广龙等人[11]为研究金属板料在脉冲激光辐照下的响应、激光冲击下板料的变形特性、激光脉冲能量对金属板料变形量的影响以及脉冲激光光斑内冲击波压力的分布情况,采用高功率钕玻璃激光系统对LD31板进行了单次冲击变形试验。结果表明,激光冲击条件下板料变形呈现粘塑性性质;激光脉冲能量是影响板料变形量的主要因素,且板料变形大小随脉冲能量的增加呈非线性增大;激光冲击时激光光斑作用区域内冲击波压力并不均匀分布,而是沿径向减小。佟艳群等人[12]设计和应用了一种简单新颖的光电测试系统,测试铝薄板受强短激光冲击的动态高速成形过程,建立了与理论分析和试验数据相符的薄板变形数学模型:

式中,加号的前半部分表示为板材的阻尼振动;A0表示振动的初始幅度,振幅按指数规律衰减,衰减的快慢取决于系数t0;频率和初相位由系数f0和φ0表示;加号的后半部分表示由金属延展性引起动态弹塑性形变过程;A1表示形变幅度;f1和φ1分别表示频率和初相位;y0表示最终的塑性变形值。

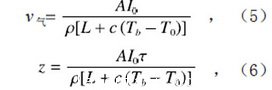

试验研究表明影响激光冲击板材成形的因素较多,主要有激光能量、光斑直径、材料性质、板厚、板材直径和约束边界条件等。由于其加工过程是非线性、强耦合的,某个参数的变化将引起板料尺寸的变化。因此开展激光冲击成形的工艺优化研究对促进其应用具有重要意义。任旭东等人[13]研究了激光冲击技术中的涂层厚度问题、激光与涂层相互作用机理和涂层本身性能之间的关系,推导出涂层的气化速度及最佳理论厚度,并对涂层厚度的影响因素进行了分析,为正确应用涂层厚度计算公式提供了依据。得到的气化速度及最佳理论厚度为:

式中,A为材料表面对激光的吸收系;I0为激光入射到材料表面的功率密度;τ为激光冲击时间;ρ为材料的密度;L为汽化热;c为比热容;Tb为气化温度;T0为初始温度。殷苏民等人[14]为解决不同试验参数下金属板料变形量难以控制和试验参数难以优化的问题,提出了基于神经网络控制板料变形量的方法,建立了激光加工参数与板料最大变形量之间的神经网络模型,编写了相应的控制软件,并通过SUS304、LD31、TA2和Al-Mg 4种板料在不同条件下的冲击试验进行验证。结果表明,采用该方法可有效地优化冲击试验参数,控制板料变形量。邓忠林等人[15]总结了激光冲击板材成形最大变形量的影响因素,基于模拟退火遗传算法,将板材最大变形量的影响因素分析问题表达为一类组合优化问题,建立了板材最大变形量影响因素的诊断知识库,设定了最大变形量的影响因素诊断控制参数,并采用模拟退火的适应度拉伸方法,探讨了有效提高板材最大变形量影响因素诊断准确率的优化方法。结果表明模拟退火遗传算法的收敛速度比简单遗传算法平均提高13.2%,识别准确性平均提高7.44%。温度下级调节系数α必须尽量靠近0.985才能得到较理想的解。基于多种影响因素产生的目标函数预测激光冲击板材最大变形量方法,可以在实际生产中有效提高加工效率。姜银方等人[16]进行了半模激光冲击动力学分析,提出了通过优化激光冲击能进行成形精度控制方法、基于逆向分析的模具修正和补偿方法以及半模激光冲击成形精度表征方法。结果表明半模成形精确控制的激光能量为15J,通过模具修正和补偿方法可以减小成形误差50%以上,为激光冲击成形精确控制技术及其推广应用奠定了基础。

激光冲击成形残余应力研究

激光冲击成形的重要特点之一就是能够在工件表面形成残余压应力,对具有抗疲劳性能要求的航空结构件起到强化的作用。因此残余应力是激光冲击成形研究的一个重要方面。杨建阳等人[17]采用侧倾固定 法对试样成形表面的残余应力进行测试,探讨了工件支撑座内径、90°顶角凸模的顶部圆弧半径等条件对钛合金板成形的影响。研究表明,当板材底部无约束支撑时,板材凹凸面的表面残余应力都是压应力;当采用凸模冲击成形时,表面残余应力变化趋势不明确,有时为压应力,有时为拉应力。张永康等人[18]对激光冲击成形的3A21防锈铝板的残余应力分布特性进行了研究。用X射线应力测定仪进行了3个方向残余应力的测量,建立了主应力计算公式,分析其形成机制与分布特性。试验结果表明:在脉冲能量42J、脉冲宽度23ns、脉冲功率1.2×109W作用下,板料正反两面产生的残余应力小于-100MPa,且均为压应力,除变形区域顶点主应力方向为0°外,其他点的主应力方向约为-30°,且正方形板料对角线方向应力大于穿过中心边长方向的应力。任旭东等人[19]研究了不同脉冲功率密度和涂层对钛合金残余应力的影响,表明涂层材料与激光耦合性能越好,激光功率密度越高,钛合金残余应力作用效果越好,在冲击试件表面能形成1mm厚的残余应力硬化层,其表面残余压应力最大能达到-301MPa。袁定国等人[20]也采用X射线衍射法对激光冲击成形后的金属薄板的表面残余应力分布进行了研究。结果表明,薄板成形后的凹面分布有较大的残余压应力,而凸面边缘存在较小的残余拉应力,残余应力随激光能量的增加而增加,但存在一个最大值。凹模孔径也存在一个阈值,当小于该阈值时,残余应力随凹模孔径的增大而增大,当大于该阈值时,残余应力随凹模孔径的增大而减小。

激光冲击成形有限元模拟研究

激光冲击成形过程是涉及激光与材料的相互作用、冲击波传播及其对材料的加载机制、动态塑性成形理论以及冲压成形工艺等众多学科的复杂过程。受到激光器等硬件条件的制约,目前国内能开展激光冲击成形试验的研究机构不多,试验费用昂贵。若对众多影响因素都进行试验研究,不仅费用高、工作量大,而且各因素之间的相互影响关系也很难在试验中得以体现。这些原因大大限制了激光冲击成形技术的研究。随着计算机和有限元技术的飞速发展,有限元数值模拟已成为一种重要的研究手段,开展激光冲击成形的有限元模拟研究,可以为加工过程中各种参数的合理优化、板料变形过程的有效控制、分析和实现大面积金属板料的激光冲击成形提供依据,必将对激光冲击成形技术应用于生产实践起到极大的推动作用。

周建忠等人[21]利用ABAQUS软件对激光冲击下板料的变形过程进行了数值模拟,探索了激光冲击的主要参数和板料变形之间的相互关系。结果表明在激光单次冲击加载下,激光脉冲能量与板料的变形量之间存在直接关系,随着激光能量的增加,板料变形量呈现非线性增大趋势。数值模型能有效地模拟激光冲击板料的变形过程,为激实现大面积金属板料的柔性激光冲压成形提供依据。吉维民等[22]用ANSYS/LSDYNA软件进行了激光能量和约束孔径等参数对SUS304不锈钢板料变形影响的有限元模拟。结果表明:随着激光能量的增加,板料的变形量增大;板料初始约束孔径越大,板料越容易变形;板料几何尺寸和厚度越大,板料越难变形。杜建钧等人[23]也利用ABAQUS软件对激光冲击下板料的变形过程进行了数值模拟,比较了不同激光参数对板料变形量的影响,并在激光单点冲击成形的基础上探讨了激光多点冲击成形。通过模拟得到的变形量指导生产实践。张永康等人[24]用ABAQUS软件进行了激光冲击成形有限元模拟。结果表明: 随着激光能量的增加,板料的变形量增大;板料几何尺寸和厚度越大,板料越难变形;冲击次序不同,板的变形量也不同,板的变形以沿板的长度方向且对称冲击为最大。通过数值模拟可优化激光冲击的相关参数,预测板料变形。

高立[25]用ABAQUS软件进行了不同光斑间距对SUS304不锈钢板激光冲击变形影响的有限元分析。结果表明:随着光斑间距的减小,受冲区域更加平整。丁华等人[26]采用不同厚度的铝合金板工件,进行激光冲击成形的有限元分析,研究了特定条件下板料的瞬态和静态变形。研究结果表明,根据板料厚度的不同,激光冲击成形存在2种不同的机制。板料厚度小于0.6mm时为凹模变形形式,而板料厚度大于0.9mm时为凸模变形形式。

存在问题及其发展趋势

(1)在激光冲击成形工艺研究方面,目前更多的是针对单点单次激光冲击变形行为的研究,而实际应用中更多的则是要进行多点多次激光冲击,因此开展多点多次激光冲击成形工艺及其优化的研究,对激光冲击成形技术的应用具有更高的参考价值。此外,影响激光冲击成形质量的工艺参数较多,试验设备少且费用高昂,因此,采用正交试验等方法来确定影响激光冲击成形质量的主控因素,获得优化工艺参数是一个非常实用且可行的研究思路。

(2)激光冲击成形残余应力研究当前的研究主要集中在残余应力的分布特性的研究上,涉及的影响因素较少,因此应开展综合考虑各种因素的残余应力分布特性以及基于残余应力分布的工艺参数优化研究。

(3)在激光冲击成形的有限元模拟方面,当前的思路是在将激光冲击过程简化为时变冲击压力作用下板料变形过程的分析,对激光成形过程的模拟不够准确,因此应开展激光引起离子体爆炸过程的有限元模拟分析,来获得更精确的冲击波压力。此外,激光冲击成形是一个高应变率变形过程,当前的材料模型获取方法还无法达到如此高的变形速率,而且变形过程的绝热温升也没有涉及,因此高应变率材料本构建模及激光冲击成形过程热-力耦合有限元模拟的研究都将成为激光冲击成形有限元模拟方面的重要研究方向。

结束语

激光冲击成形是利用激光诱导高幅冲击波的力效应使板材产生塑性变形的快速、高效、精确的成形新技术,具有加工柔性高、精确可控、无小曲率成形的回弹问题、成形后材料性能好和无污染等特点,是一种无模、柔性成形新工艺,它可以充分发挥激光高能量的优点,是激光在板材成形领域的新应用,具有广阔的应用前景和巨大的开发潜力。开展激光冲击成形技术的研究,对于促进我国航空航天领域关键部件成形制造技术的发展具有重要的意义。(end)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们