能源危机的持续发酵、欧盟“碳税”的征收都必将促使航空公司对民用客机提出更加明确的减重要求。20世纪90年代起,经过近10年的研究,空客公司成功地将双光束激光焊接技术应用于铝合金机身壁板结构,替代了传统的铆接结构(图1),使飞机机身的结构概念从组装结构过渡到整体结构。该技术针对机身壁板的蒙皮- 长桁结构,利用两台完全相同的CO2 激光器在长桁两侧进行双侧同步焊接,该技术避免了传统的单面焊双面成形工艺对蒙皮完整性的破坏,具有极大的优越性。有资料表明:采用该技术在不降低结构强度及疲劳寿命的前提下,能减少5%~10% 的结构重量,并降低成本15%,提高了生产效率[1-3]。

双光束激光焊接技术简述

双光束激光焊接技术最早是由德国的Bias(不莱梅射线研究所)、Gkss(亥姆霍兹联合会)、Fraunhofer(福朗霍夫材料与射线研究所)、LZH(汉诺威激光研究所)、亚琛工大等众多科研院所一起参与完成的。同时,相关焊接设备由Schuler-held、M.torres、Rofin 等公司提供。激光焊接技术也成为了德国航空业的重点发展技术之一。除了已经研制成功的激光焊接蒙皮- 长桁结构以外,其他的激光焊接应用也正处于研发阶段。这些应用包括利用机器人焊接角片、焊接Al-Mg-Sc 材料的着陆襟翼结构以及激光焊接铝- 钛异种材料航空座椅滑轨[3-4]。

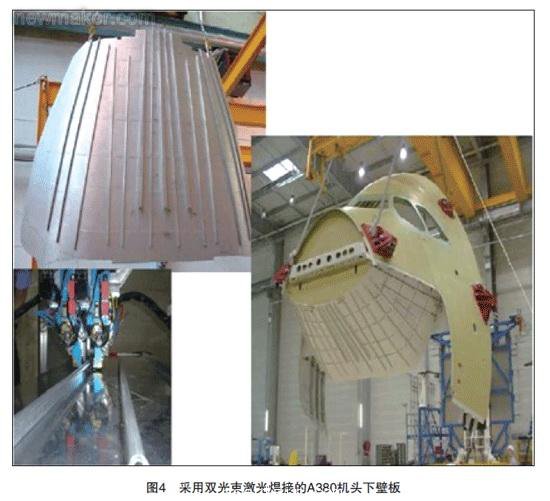

双光束激光焊接技术最早用于空客A318的前机身以及中后机身两块壁板的生产制造,并在装机之前通过了FAA(美国联邦航空管理局)的适航认证。图2 为德国空客车间的双光束激光焊接生产线,随着3条焊接生产线的购置安装,焊接机身壁板于2001年在德国诺登哈姆的空客车间内实现了批量生产。另外,随着此项技术的不断成熟,包括A340、A380 在内的机型也都采用了激光焊接壁板,且壁板的数量也从开始的2块(总计110m 焊缝),到最多使用14块激光焊接壁板(总计约798m焊缝)。空客的最新型号A350在设计初期也准备采用激光焊接铝锂合金壁板,并且使用壁板数量进一步增加;然而,波音公司的787梦幻客机取得了商业成功,迫使A350改变原有计划,将复合材料大量应用于机身机构[5]。因此,A350暂不采用该技术,但是可以预见在未来很长一段时间,金属材料仍会在飞机的主要型号中大量使用,同时空客还在研究将此技术推广应用于飞机机身上壁板[6],因此该技术的应用仍然值得期待。

|

图4为世界最大飞机A380 客机使用双光束激光焊接的机头下壁板,焊接选用的材料为AA6013( 蒙皮材料)/AA6056( 长桁材料),与传统的6061 铝合金相比,这两种材料具有良好的焊接性能,材料本身具备中等强度,同时还具备优异的损伤容限性能。填充材料选用流动性较好的4047 铝合金焊丝。

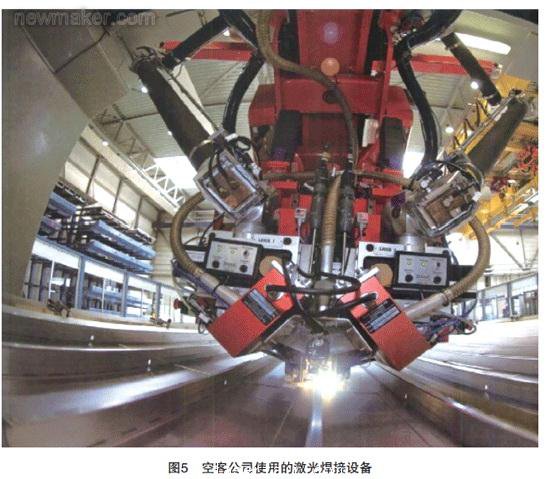

该技术对于设备的要求较高,有资料表明:空客公司的焊接设备(图5)主要由激光焊接系统、运动系统、焊接跟踪系统、焊缝监测系统、工装夹具系统和控制系统6部分组成[3]。其中激光焊接系统是整个设备的核心,主要用于激光的产生与传输;运动系统将保证整个设备的运动精度;焊接跟踪系统主要用于焊缝的定位及调整;焊缝检测系统用于焊接过程中焊接质量的监测以及焊后焊缝质量的检测;工装夹具系统用来实现蒙皮与长桁的装夹定位,在激光焊接过程中由于对焊前装配要求严格,必须设计一个特殊的非标夹具用于长桁的装夹,这个夹具应同时具备夹紧和导向功能,而蒙皮的夹持由全型面的真空吸附模胎实现;而以上系统在集成后由中央控制系统实现整个设备的控制。本节只重点讨论激光焊接系统的选型及比较。

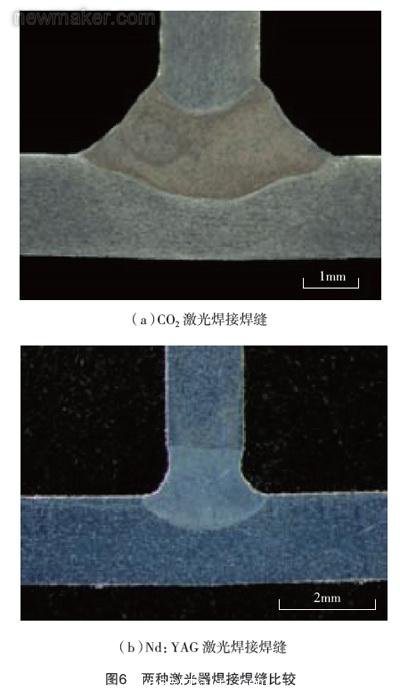

在激光器的选择方面,德国和法国的空客公司分别采用了不同类型的激光器,其中法国空客采用的是两台Nd:YAG固体激光器,而德国空客采用了2台CO2激光器,而这两种激光器在进行这种工艺焊接时也各有特点。两种激光器的比较见表1。从中可以发现:CO2激光器的波长较大,因此在焊接铝合金过程中,激光更容易被反射;同时光斑直径较小、光束能力分布集中、质量较好。

展望 复合材料具有高的比强度和比模量、良好的结构可设计性和抗疲劳特性等优点[7],因此复合材料的大量应用已经成为民机发展的重要趋势之一。但以美国铝业(Alcoa)和加拿大铝业(Alcan)为代表的公司也积极开展新型铝锂合金的研发,这些第3代铝锂合金在保持了以往铝锂合金密度低,比强度、比刚度高等优异性能的同时,还具备了材料各向异性低、损伤容限高、耐腐蚀性好及加工性能好等特点。因此针对这种材料开展双光束激光焊接技术极具意义。另外,由于在飞机服役过程中,上下壁板结构受力情况不同,将此技术应用于飞机的上壁板还面临提高整体结构的损伤容限能力的挑战。而鉴于国内已经开展了相关技术的研发并取得初步进展,但离最终的型号使用需求还有一段距离,变形控制及矫形技术等研究将是后期工作的重点。(end) |

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们