随着10万多日元的低价格机型亮相,3D打印机已经成为非常贴近生活的设备。今后,制造业也许会迎来“设计人员人手一台(3D打印机)”的时代。不过,与已经普及的家用喷墨打印机不同,3D打印机需要进行一定程度的事前准备和事后处理,模型的品质也会因设置而异。笔者亲自试用了3D打印机,下面就来介绍一下。

首先用样本数据造型

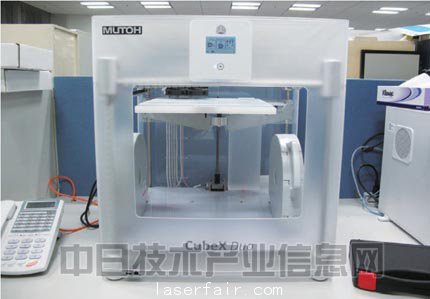

笔者此次挑战的是美国3D Systems公司的“CubeX”(图1)。CubeX是2013年6月刚刚在日本上市的新产品,售价约为40万~50万日元,个人购买的话并不算便宜,但订购者依然很多。笔者从3D Systems的销售代理商之一的武藤工业公司借来了实机,用3D打印机制作了模型。

图1:笔者试用的3D打印机“CubeX”

从包装中取出打印机后要做一些准备工作,比如去掉防止产品在运输途中损坏的缓冲材料、安装材料墨盒和造型台(放置模型的板)等部件。该产品附带工具箱,准备工作中有不少都需要使用工具(图2)。

图2:附带的工具 不仅有从造型台上剥离模型和切断线材的造型工序要使用工具,

设备的调整等也必须要使用工具。

制作模型必须要有3D数据。附带的U盘中保存了很多测试数据,笔者首先试制了其中之一(螺旋桨)。尺寸为直径约34mm,高约29mm。

测试数据以STL格式保存,3D打印机无法直接读取,必须转换为控制机器动作的代码。因此,在个人电脑上安装附带的转换软件后启动软件,读取目标STL文件。U盘中有安装程序。还可以从3D Systems公司的网站“Cubify”下载。

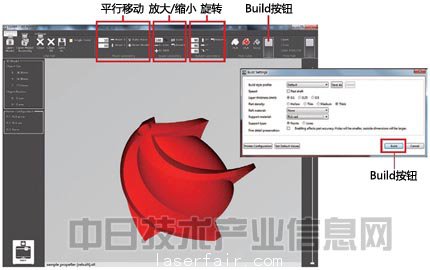

之后,就能在屏幕上看到一个放在与造型台形状相同的台子上的红色的3D模型(图3)。方向和位置可以自动调整,想改变方向、位置以及尺寸时,利用位于界面上部的菜单进行平行移动、旋转、放大或缩小即可。

图3:转换软件的界面 读取STL文件,设置使用的材料和层厚等条件后,

就会生成控制3D打印机的文件。

如果方向和尺寸没有问题,点击“Build”按钮,会弹出一个窗口。在弹出的窗口中选择层厚、密度、是否带底座(raft)、材料等。笔者此次选择的是层厚为0.1mm,密度为最高级别的4级、不带底座。

设置完成后,点击弹出式窗口右下方的“Build”按钮,就会通过STL数据根据刚刚设定的条件计算模型截面形状,然后转换成控制实际打印头动作的数据。该数据以扩展名为“.cubex”的印刷文件的形式被保存到U盘中。 STL数据只具备表示3D形状表面(边界)的信息。要想运行3D打印机,在把3D形状作为截面形状(切片数据)的集合体表现的同时,还需要其他信息,比如如何用材料填充各截面形状等。具体来说就是以何种路径和速度驱动喷头,如何控制喷出时的树脂温度和喷出量等。

开始造型

把准备好的U盘插入3D打印机机身前面左下方的插口,然后选择目标文件就开始造型了,不过在此之前还需要一项准备工作,那就是为了使第一层树脂粘牢,用附带的胶棒在造型台上涂一层胶。之前转换数据时已经显示了在造型台上的哪个位置制作模型,因此只需在大概的位置上涂抹差不多的范围即可。

完成造型台的准备后,在装置前面上部的触摸面板上,从“Print”菜单选择目标文件就开始造型了。喷头的温度慢慢上升到目标温度后,喷头就会移动到造型区,一点一点层积红色树脂(图4)。

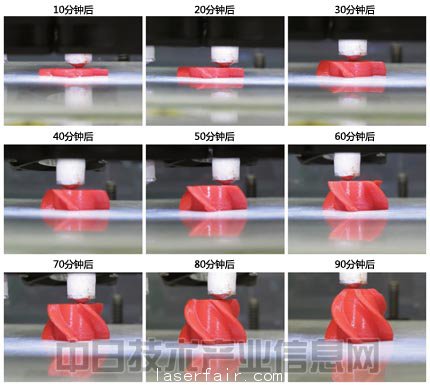

图4:开始造型的3D打印机(俯视图) 中央为喷头部分,喷头可前后左右移动。笔者此次设置的是最小层厚、最大密度,因此造型用了约1个半小时。图5是以大约10分钟为间隔拍摄的模型层积的过程。喷头基本上是先形成截面形状的轮廓线,然后再全面填涂其内部。截面面积小的话,打印一层所需的时间也较少。

图5:正在层积的模型 以大约10分钟为间隔拍摄,可以看出在逐步层积。

在刚刚开始造型时(底部)和即将结束造型时(顶部),喷头的动作比较有特点。打印底部时,可能是为了与造型台贴紧,温度较高。然后暂时移开喷头,等温度稍微降低再继续打印。#p#分页标题#e#

打印顶端时,每制作一层就要移开一次喷头。这可能是因为截面面积小、刚刚喷出的树脂的温度还没有降下来,所以要等一会儿再打印下一层。

从造型台上取下模型

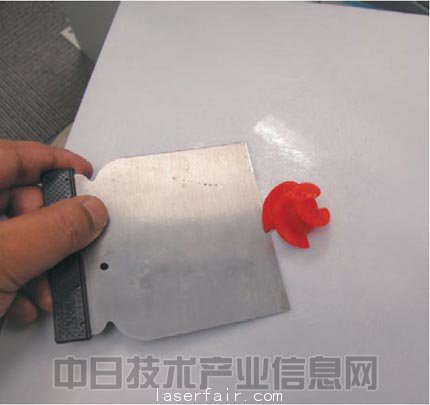

制作完成后,造型台向下移动,然后停止工作。把固定有模型的造型台从打印机上卸下,准备分离模型(图6)。虽然取决于造型台与模型的接触面积以及用胶棒涂胶的方法,不过有时用手就能轻松取下来。但如果强行用手掰,会损坏好不容易制作的模型。

图6:从造型台上剥离模型 用金属刮刀插入造型台与模型之间,取下模型。

如果粘的比较牢固,一边用温水溶解粘合剂一边剥离会比较容易。

笔者此次谨慎行事,用附带的刮刀来分离模型。把工具顶端插入造型台与模型之间,慢慢向里推,到差不多的位置就能轻松取下来。如果用力过大,模型在离开粘接面的瞬间会趁势飞出去,所以需要注意。

使用手册中推荐的模型分离方法为,把整个造型台浸入温水中使胶溶解,然后再用工具铲。还有就是,每次完成造型后,都要用水清洗造型台上残留的胶(图7),这个工作并不麻烦。

图7:用温水清洗造型台 造型后,把造型台表面附着的胶水冲洗干净。

只需用温水冲洗并用手轻轻擦拭就能轻松去除。

试着改变层厚

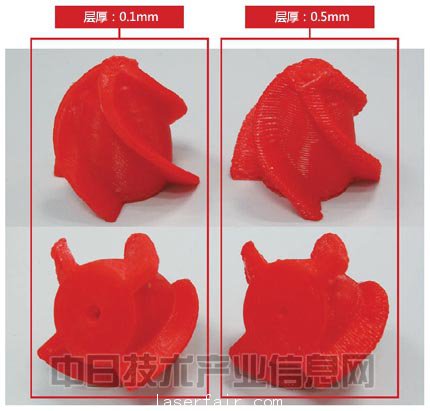

通过以上步骤完成的模型虽然顶端部分的形状看起来像是有点损坏,但基本上如实再现了3D模型数据。螺旋状的叶片有悬空的部分,但没有支撑也能完成造型。接下来,笔者试着改变造型条件,继续制作同一模型(图8)。这次把层厚由之前的0.1mm扩大到了0.5mm。

图8:以不同层厚制作的同一模型 左侧是以0.1mm的层厚制作的模型,

右侧是以0.5mm的厚度制作的。

乍一看感觉形状基本相同,但仔细看就会发现层厚为0.5mm的模型的积层间隔变大了,顶部的再现性也不如层厚为0.1mm的模型,但造型时间由约一个半小时大幅缩短到了16分钟。在设定中还可以选择0.25mm的层厚,选择哪种层厚取决于想以何种精度和再现性制作什么样的形状,要求用户具备一定的经验。

制作自创的形状

只根据样本数据制作模型太乏味了,于是笔者决定制作自创的形状。CubeX附带3D建模软件“Cubify Invent”,可以从零开始制作3D模型,不过这需要具备一些建模知识。笔者试着挑战了一下,无奈怎么也做不好,只好放弃制作完全独创的形状。

于是,笔者决定利用“Cubify”网站上公开的用来制作3D模型数据的Web应用。具体来说,就是定制行李牌的应用。在保存数据之前的阶段任何人都可以自由使用,但保存数据时需要登录Cubify。选择基本形状后,在上面追加各种装饰。

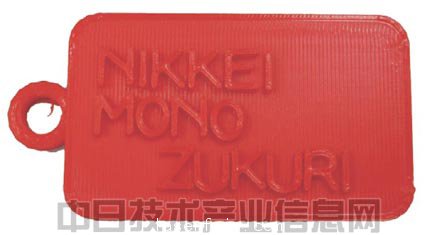

基本形状笔者选择了传统的长方形,在上面添加了字母“NIKKEI MONOZUKURI”(图9)。虽然可以选择文字大小,但由于范围有限,无法将“MONOZUKURI”放在一行,只好改为两行。将该数据保存为STL格式,用前面提到的转换软件读取,接下来就是用3D打印机打印(图10)。

图9:可制作3D模型的Web应用 可以在该应用准备的形状上自由配置文字等。

图10:制作完成的原创行李牌 “NIKKEI MONOZUKURI”的文字部分也基本准确地完成了造型。

字母部分也制作得相当清晰,而且充分确保了文字间的间隙。实际上,照片中的行李牌是在转换软件读取了STL文件后,把尺寸放大了1倍制作的,即把长50×宽25×厚4.5mm放大为长00×宽50×厚9mm。

笔者开始是按照STL文件直接制作,但发现文字部分模糊不清。把层厚改为0.1mm后依然如此,看来,分别考虑造型台平行方向(XY方向)的分辨率与积层方向(Z方向)的分辨率比较好。#p#分页标题#e#

慎重调整

笔者不断改变设置条件进行了多次尝试,观察其中的差异,造型失败的次数也不少。回顾造型失败的例子,笔者觉得关键在于喷头的移动平面与造型台的平行度,以及造型台与喷嘴之间间隔的调整。虽然使用手册中写着要在最初做这些调整,但经历失败后才切身体会到了调整的重要性。

首先是喷头的移动平面与造型台的平行度。喷嘴在XY方向移动时,要保持造型台表面与喷头(喷嘴顶端)之间的间距不变。如果这项调整失败,截面形状不同位置处的厚度就会不一样。

3D打印机配备了确认该平行度的功能。在触摸面板中选择这项功能后,喷头部分会移动到造型台的四角停一会儿再移动到下一个角。停下时用户可观察喷头在四角与造型台之间的间距,确认是否倾斜。如果倾斜,转动支撑造型台的螺栓进行调整即可。

水平方向调整好后,再对造型台与喷头部分之间的间隔进行微调。如果间隔过大,第一层树脂无法固定在造型台上,导致造型无法继续,而间隔过小,喷嘴顶端会碰到好不容易造型好的树脂上。

这项调整通过手动上下移动3D打印机的造型台即可完成。首先慢慢抬高造型台,在刚刚接触喷头时停下来。然后使造型台降低0.1mm,确保二者之间的间隔。

当然,笔者此次也先进行了这项调整,但好像做的有点不到位。实际上,笔者在尝试的过程中多次遇到问题,比如第一层的材料没有落到造型台上、层积好的树脂被喷头碰到损坏,等等。

由于是在这样的“艰苦奋战”下体验的,因此最初计划的造型未能全部完成。其实,笔者还准备了钥匙扣的3D扫描数据,但因过于复杂,而笔者只是个初学者,最后不得不放弃。去除支撑体的作业也是笔者想挑战的项目之一。

虽然条件设置并不复杂,但设备的调整等会大大影响到造型能否成功以及品质高低。通过此次体验,笔者觉得3D打印机必须积累丰富的经验才能熟练使用。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们