为了获得较大的激光硬化表面,通常采用激光淬火带搭接的方法,后续扫描将在邻近的已硬化带造成回火软化区,致使强化效果减弱,搭接量控制不当会导致淬火裂纹形成。为了实现无软化区较大面积的激光淬火,需用宽带束扫描系统,采用快速摆动光束的方法,实现低功率、慢速扫描激光淬火。因此,激光淬火后所获淬硬区结构和硬度分布将有新的特点。

试验用材料的40Cr钢,原始状态为调质。激光淬火样品尺寸为45mm×45mm×10mm。选用三组样品。经表面磷化处理后,采用CGJ-Ⅲ型激光热处理宽带扫描转镜(转速为2000r/min),在CGJ-93型5kW数控CO2激光处理系统上进行宽带激光淬火。实用功率皆为3kW,扫描速度分别70、90和110mm/min,扫描宽度为20mm,处理后的样品沿淬硬层方向每隔0.3mm切5个薄片。在MTP-1型电解仪上制成透射电镜样品,在日立H-800透射电镜上进行组织结构观察,操作电压为200kV。显微硬度测试在∏MT-3型显微硬度计上进行,载荷50g,加载时间15s。

图1为40Cr钢在扫描速度为70mm/min时硬化表层的显微组织。在透射电镜下大量不同视场的观察发现,马氏体的板条界较平直,内部存在大量缠结位错。在某些板条内还存在平行排列的微细孪晶(图2),对孪晶区进行选区电子衍射,经常出现相同的衍射花样,电子衍射分析表明,孪晶界面为{112},属相变孪晶。在板条马氏体上进行多处选区电子衍射分析,利用某一衍射斑点进行暗场成像,经常能显示马氏体板条间存在长条状组织。这种长条状组织和报道的薄膜状残余奥氏体形态吻合[1]。图3a)是板条马氏体明场像。图3b)是与图3a)相对应的暗场像(成像斑点是奥氏体的{111}A),图3b)中的条状亮区是残余奥氏体。这些奥氏体不连续地分布在马氏体板条之间。

图1 板条马氏体和缠结位错(70mm/min)

图2 相变孪晶

图3 残余奥氏体

随着距表面距离的增加,出现针状马氏体。而且随着层深的增加,板条马氏体缩短变粗,板条内部出现亚晶块,位错密度明显减少(图4)。距表面距离的进一步增加,在局部地区出现回火析出碳化物(图5)。

图4 距表面0.3mm (a)和0.6mm (b)处马氏体TEM显微组织

图5 距表面0.9mm处显微组织

与未硬化区交界的狭小区域内加热温度低于Ac1线高温区,原始组织将发生高温回火转变,生成回火索氏体组织。 根据以上分析硬化层可分为三层。第一层为完全淬硬层,由马氏体加残余奥氏体所组成。 这一层与激光束作用时间最长,加热温度最高,加之原始调质组织成分比较均匀,加热后形成的成分均一的奥氏体在急速冷却时形成含碳较低的板条马氏体组织。较深部位加热温度较低,但仍有较大的过热度,只是由于碳在奥氏体中扩散不充分,致使快速冷却后形成低碳马氏体和高碳马氏体混合组织。第二层为过渡层,该区加热温度位于AC1~AC3之间,温度梯度小,作用时间短,铁素体向奥氏体转变和渗碳体溶解均不充分,冷却后形成马氏体+铁素体+渗碳体混合组织;第三层为原始组织高温回火区。

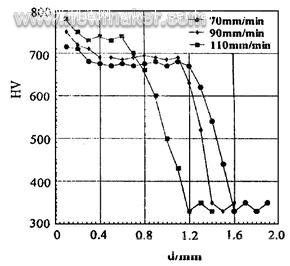

图6是显微硬度沿激光淬火区层深分布曲线。在激光快速加热和高速冷却过程中,晶体缺陷密度激增,导致硬化层具有较高的硬度,最大值达780HV0.05。由于激光加热相变完成时间短,奥氏体成分不均匀,致使在随后快速冷却中形成高碳马氏体和低碳马氏体,使硬化层的硬度值随扫描速度而发生不同程度的波动。过渡层由马氏体和α基体上分布的碳化物组成,硬度陡降,至高温回火区降到最低值。由图6可见,随着扫描速度的增加,硬化层硬度略有提高。这主要是由于晶粒细化和残余奥氏体减少产生的有利影响超过了因马氏体含碳量降低而造成的负面影响。

图6 不同扫描速度下显微硬度沿硬化层深的分布

实验所采用的CGJ-Ⅲ型激光热处理宽带扫描转镜,是利用光学转镜反射使光速快速摆动,把点光源拉宽成线热源。有文献对线形光源在金属材料表面产生的温度场进行的数值模拟显示,激光光斑前沿材料表面有一预热区,由于热传导激光光斑的后沿温度分布形成一个“尾巴”。对于功率密度呈高斯分布的热源,其能量主要集中在光斑中心。能量密度分布的上述差异,决定了在输出功率相同的条件下线形光源的扫描速度应比圆形光源慢。因而经线形光源处理的样品内部碳元素扩散比较充分,垂直于扫描方向的淬火层组织分布比较均匀,硬度沿硬化层深分布也比较均匀,波动幅度较少。但线形光源前沿预热区的存在增加了材料表面对激光的吸收率,使得沿扫描方向温度变化较大,晶粒易于粗化,这可通过连续改变扫描速度加以修正。此外,由于线形光斑后沿“尾巴”的存在,冷却速度较慢,增加了淬火层中的残余奥氏体含量。前期对40Cr钢进行线形光源和圆形光源激光淬火实验证明了这一点。值得注意的是,激光淬火层中残余奥氏体可以在经受塑性变形后转变成马氏体,有利于被处理材料耐磨性的提高。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们