激光熔覆是利用高能激光束将预置于或同步送入金属材料表面的合金粉末熔化,并使基材微熔一薄层,同时实现涂层与基材的冶金结合,该涂层具有与原合金粉末同样的优异性能(如耐磨、耐蚀、抗氧化等),从而达到表面改性或修复的目的,既满足了对材料表面特定性能的要求,又节约了大量的贵重元素,因此激光熔覆技术应用前景十分广阔。

国内外已有大量文献报道了激光熔覆的研究,如激光工艺参数、送粉方式、合金粉末选择等对涂层组织、涂层与基材的结合状态的影响。众所周知,燃气轮机叶片是用高温合金制造的,有的高温合金中含有较高的Al、Ti含量和γ、γ′共晶组织,可焊性极差。在激光处理过程中,如果不采用特殊的工艺控制对基材的热输入量,在涂层表面和涂层与基材的过渡区,极易产生裂纹。因此,如何选用合理的工艺配置,降低激光处理过程中对基材的热冲击和热输入,避免涂层表面与内部出现裂纹,成了激光熔覆技术在燃汽轮机制造业和维修业获得实际应用的关键因素。国内外学者对于裂纹的形成机理和裂纹的预防工作做了一些研究工作。本文通过综合运用优化工艺参数、预置过渡层及增加少量稀土元素的办法来预防裂纹,提高涂层质量,获得了较好的效果。迄今为止,这方面的研究工作还少有报道。

基材选用GH33高温合金,其化学成分(质量分数,%)为:C 0.03-0.08、Cr 19.0-22.0、Al 0.60-1.00、Ti 2.40-2.80、余量为Ni。熔覆材料选择铁基合金(如表1)。采用5 kW横流电激励CO2激光器,自动送粉。激光熔覆功率为3.2 kW,扫描速度为450 mm/min,光斑直径为3 mm。

利用Olympus PMG-3型金相显微镜及日立S-450扫描电子显微镜进行组织结构分析,用HX-1型显微硬度计对熔覆层硬度进行分析。

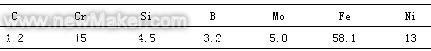

表1 Fe基合金粉末化学成分(wt%)

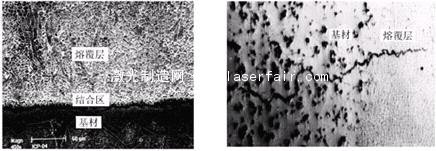

如图1所示,激光熔覆分为三部分,即熔覆层,熔覆层与基材结合区及基材三部分。熔覆层靠近基体为胞状晶组织,中部为柱状枝晶组织和等轴晶组织。熔覆层与基材的结合界面清晰,且无任何缺陷,形成紧密的冶金结合。在激光熔覆过程中很容易产生裂纹等内部缺陷,如图2所示,严重影响了熔覆层的质量。

图1 激光熔覆层显微组织 图2激光熔覆层裂纹200×

从带有裂纹的激光熔覆试样中,常发现熔覆层中裂纹多发源于熔覆层与基体交界处,见图2。裂纹产生的原因很多,但主要还是与激光熔覆处理后材料内部存在较大的残余应力有关。其来源可分为两部分:热应力和相变应力。如果基材与熔覆材料二者的热物理参数(如膨胀系数、热导率等)差别较大,在高能激光束的作用下,很容易导致热应力的产生。另一方面,熔覆层的熔化和凝固过程,交界面处基材的固态相变等都会发生体积变化,均会产生组织应力。当这两部分应力综合作用结果表现为拉应力状态时,容易在气孔、夹杂物尖端等处形成应力集中,导致裂纹产生。 消除激光熔覆层气孔和夹杂物的有效方法是调整激光工艺参数以改善熔体的流动性来净化熔覆材料。为改善熔覆层的应力状态和消除裂纹,可在基材与熔覆层之间设置一层韧性良好的中间过渡层,它能保证较硬的熔覆层与基材之间有良好的应变协调能力。如图3所示。本实验中选用纯Ni基合金韧性较好,而且镍与铁可在界面处形成固溶体,提高结合质量。此外,镍、铁的热导率和热膨胀系数相近,有利于降低温度梯度引起的热应力。

图3 有过渡层的熔覆显微组织

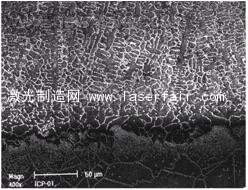

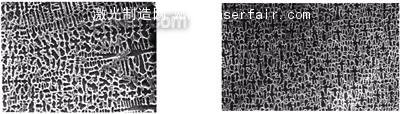

在实验中,我们在熔覆材料内加了2%wt左右的Y2O3的稀土氧化物,实验表明,它有效促进了涂层材料中Si、B等元素的脱氧造渣反应。同时,稀土元素可减小残渣与熔体的表面张力,防止氧化。因此,少量稀土元素的应用可减少涂层内部的夹杂等缺陷,改善熔覆层的表面质量。此外,稀土元素还有利于提高熔覆合金的结晶成核率,有效地细化涂层晶粒。如图4、5所示,提高熔覆层的强韧性。这是因为:第一,稀土氧化物Y2O3在激光作用下发生分解,形成活性铱离子吸附在晶核表面,阻止晶核快速成长,使晶粒进一步细化,尤其使二次枝晶臂间距减小。第二,稀土元素钇与铁、镍元素可相互降低活度,增加溶解度,有利于合金化。

图4 未加稀土涂层显微组织400× 图5 加稀土涂层显微组织400×

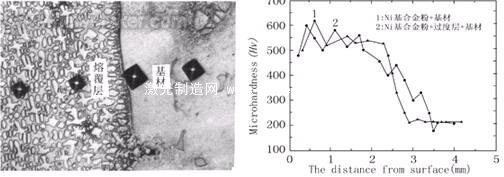

图6为预置涂层及添加稀土元素试样显微硬度压痕的照片。图7为显微硬度分布曲线。由图7可见,曲线A为没有Ni基合金中间过渡层的硬度分布,熔覆层与基体间的硬度发生突变,这样易在界面处产生裂纹。曲线B为有过渡层及少量稀土元素的硬度分布。在交界面处的硬度值介于最外层和基材之间的中间过渡层,使得硬度值分布呈缓慢过渡,而且,纯Ni基合金过渡层塑性好,耐冲击性能强,有利于预防和减少裂纹的产生和扩展。#p#分页标题#e#

图6 涂层及基材显微硬度分布 400× 图7 熔覆层的显微硬度分布曲线

分析表明,激光熔覆层的主要问题是容易在界面处发生开裂。通过选择合理的工艺参数,在熔覆层和基材之间预置韧性较好的过渡层,加入少量稀土氧化物,有利于减少产生开裂的倾向和改善熔覆层的质量。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们