超声波增材制造(UAM)技术主要用于为机器设备上的传感器打造金属保护壳。因为一般大型设备中经常要面临的问题是传感器的维护,这些传感器往往会由于腐蚀、磨损和冲击等原因随着时间而老化失效。为了延长其使用寿命,使用者往往会在其外面罩上一层金属保护壳。

超声波增材制造(UAM)使用超声波去熔融用普通金属薄片拉出的金属层,从而完成3D打印。 该方法能够实现真正冶金学意义上的粘合,并可以使用各种金属材料如铝、铜、不锈钢和钛等。

UAM的制造过程包括通过超声波逐层连续焊接金属片,并不时通过机械加工来实现指定的3D形状,从而形成坚实的金属物体。这种技术有点像Mcor公司的纸质3D打印技术,只不过Mcor使用的是复写纸和粘合剂,而UAM则是使用金属片和超声波。

通过结合增材和减材处理能力,UAM可以制造出深槽、中空、栅格状或蜂窝状内部结构,以及其它复杂的几何形状,这些结构和形状是无法使用传统的减材制造工艺完成的。

另外,因为金属没有被加热焊接,所以许多电子装置可以嵌入而不损坏。据了解,过去使用常规焊接技术加工智能材料所面临的最大挑战就是,材料融化往往会大大降低智能材料的性能。因为UAM工艺是固态的,不涉及熔化,这个工艺可以用来将导线、带、箔和所谓的“智能材料”比如传感器、电子电路和致动器等完全嵌入密实的金属结构,而不会导致任何损坏。

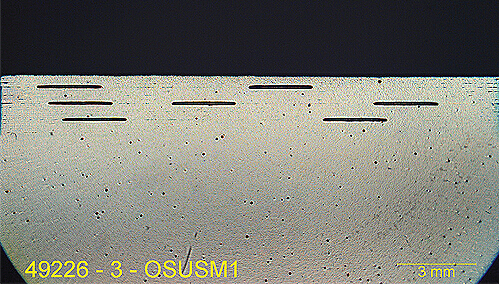

该照片显示了固体铝中嵌入的传感器胶条。该塑料具有压电特性,当被拉伸时可以产生电压。这个电压可用于测量金属零部件负载下的应力。

这里要介绍一下什么是智能材料。一般来说“智能”材料可以将能量从一种形式转换成另一种。最常见的智能材料是压电体、电致伸缩和电活性聚合物(机电耦合),磁致伸缩(磁耦合)和形状记忆合金(热机械耦合)等。

UAM技术能够使这些“智能结构”作为无源传感器或有源元件,随时改变零部件的材料特性。

UAM技术的优点

高速金属增材制造

固态焊接可以实现:异种金属的接合、包层、金属基复合材料、“智能”或反应式结构

低温工艺可以实现:电子嵌入防篡改结构、非破坏性、完全封装的光纤嵌入

复杂的几何形状

在形状记忆合金材料方面的许多应用往往只能使用UAM技术。此外,在航空航天领域,它还能有效解决材料的热膨胀问题。

大多数工程材料都有热胀冷缩的性质,衡量此性质的系数被称为材料的热膨胀系数(CTE)。 在大多数应用中,热膨胀系数往往会对工程结构的工作产生负面影响:翘曲的制动转子、涡轮机中的间隙变化、疲劳裂纹等。而在一定的温度范围内,记忆合金材料具有与热胀冷缩相反的特性,即其在加热时实际上是收缩的。因此通过在另一种金属中嵌入形状记忆合金材料,可以降低整体结构的热膨胀系数。这种低CTE材料可以用于需要高精确度的旋转部件,如飞机涡轮机方面的应用。

其它方面的应用包括使用UAM技术将叠加了智能材料的形状记忆合金材料嵌入弹簧钢以开发出可实现带扩展频带的多频带/宽带光圈开关网络。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们