专家们一致同意 — 当汽车中需要的储能组件不再那么昂贵时,电动交通的地位也将确定下来。其中关键之处在于降低生产成本。为实现这一目的,高技术工程公司 — Manz亚智科技在生产锂离子电池的过程中采用了新型的激光焊接技术,从而提高焊缝品质、工艺稳定性和所需要光束源输出方面的标准。

生产锂离子电池需要多种焊接工艺。比如,单个蓄电池组电池之间的焊接触点要比螺栓触点或使用的双金属母线更可靠、更持久、更能节省成本。同时,还需要焊接好坚固的电池外箱,因为其气密性必须达到40bar的压力。此类焊接接口根本不需要维修 — 不久以后,电动汽车应能够在温度波动较大的各种气候带以及全球各种道路(不管路况好坏)上运行。

由于在电流较高时,单个蓄电池组只能输送几伏特电压,必须将其串联连接,从而实现较高模块电压。为此目的,通过焊接将由铝和铜制成的终端触点连接起来。由于所焊接的金属种类越多,形成的焊缝就越脆(采用传统激光焊接时情况即是如此),这在技术上是一种挑战。毫无疑问,若电迁移要求较高的话,脆性焊缝显然是不可接受的。

在前述电池生产工艺步骤中,需进行电导体和外箱焊接,目前激光已得到运用。然而,到目前为止,仍然未脱离功率高达6kW且必须高速运行的昂贵多模式激光焊接系统。这是为什么呢?因为只有这样,熔体才能快速硬化,且由于材料混合过程对焊缝质量有至关重要的影响,需尽量减少混合材料种类。除了光源和激光传输的高成本以外,这还会导致工艺运行困难和难以控制、稳定性低、工艺窗口小。

而现在,这种价格昂贵、使用效果又无法令人满意的设备已成为了历史:Manz的新型焊接工艺已经达到了工业成熟期,采用该工艺,可以几乎完全避免混合熔体:通过高频局部调制或“摇摆”光束在重叠配置中完成激光焊接;通过摇摆,就可以单独光斑形成焊缝以微米计的深度和宽度。这样就可保证该工艺不仅能灵活应用于双金属连接焊接和气密式电池盒焊接,还能灵活应用于高反光性铜材料焊接。采用该工艺形成的焊缝,具有极强的耐久性,且无脆性金属间相。每毫米焊缝长度的连接横截面为十分之几到一平方毫米,甚至适用于超薄金属。新开发的高调频搭接焊法的激光源,功率输出为传统的20%。

电池盒一览:开发团队面临的挑战是什么?

- 搭接焊

- 非全熔合焊

- 足够大的焊缝横截面区域(至少在终端有横截面区域)

- 低接触电阻

- 高耐久性和延展性

- 金属间相焊缝无脆性

- 高耐热冲击性

- 激光系统技术成本明显降低

采用新扫描振镜,使工艺更加稳定、精确和灵活

新工艺是一种“灵敏的”焊接工艺。采用这种工艺,可将焊接渗透深度精确到微米的同时,减少材料混合的情况。而且采用这种工艺很快就能收回购买成本。焊缝孔隙少、点焊任何纵横比形成、甚至横截面为方形焊缝这些问题,都得到了解决。除了已公布的激光焊接工艺的适当参数,还有另外三个能极大提高灵活性的参数。

- 几何形状

- 幅度a

- 频率 f

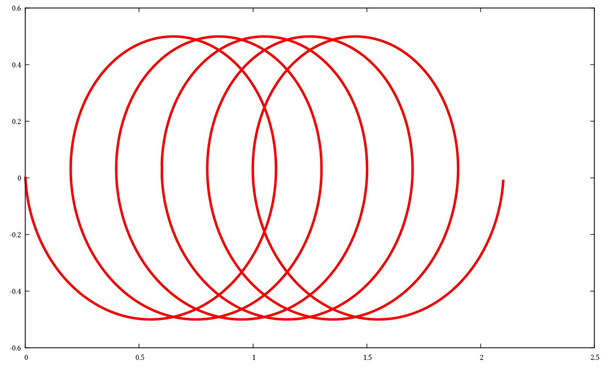

几何形状指示了工件上激光的微观路径。例如,可以画八个圆圈。幅度表示与工件上激光微观路径馈送方向正交的半宽度。频率表示每秒生成摇摆几何形状数量。单个圆圈的重叠是几何形状、幅度、频率和馈送速度共同形成的结果。

图1: 以0.5mm的幅度摇摆的圆形几何形状示例

为满足此类工艺控制的动力学要求,已开发出一种新型两轴扫描振镜系统。该系统在动态性、稳定性和精确度上,明显优于以往的系统。采用这种系统,可轻松实现在高达4 kHz下以摇摆频率连续运行。当前扫描器系统面临的另一个挑战是扫描场校准。为此目的,Manz特地开发出一种校准方法,其在其他扫描振镜应用环境(包括3D)中可全自动运行,就算是新手也会很容易地使用该方法。

通过采用最新一代激光器,可实现明显高于传统激光束焊接的能量密度(即使激光输出功率较小也能实现这一点)。

图2: 高调频重叠激光焊接用新开发工艺的结构

低功率激光获得的可拉伸焊缝

第一批新型摇摆焊接试验的结果如何?采用一种可拉伸测试机器,对经摇摆双金属焊缝的抗拉强度进行了测试。在此类试验中发现:当激光输出量为平均激光功率的大约±15%时,铝铜质焊缝的试验结果相对稳定。这表明本工艺在所采用激光功率方面具有优势。相比之下,铜铝质焊缝的耐久性值下降达10N/mm(即使该耐久值达到最大时也是如此)。另外,激光功率变化时,对焊缝的耐久性产生影响,而这表明低激光功率焊接更加稳定。基于上述结果,铝铜焊接显然更具优势。

图3: 不同激光功率下的抗拉强度

在此类试验中,所采用的焊缝长度为20毫米。为确定测试焊缝稳定性,均以20毫米的焊缝长度的抗拉强度进行比较。

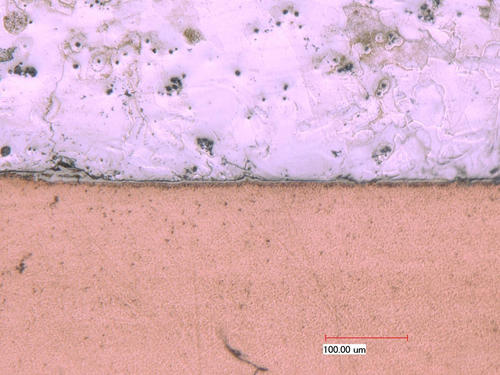

显微图像表明无材料混合情况

将铝和铜混合在一起后,将会导致出现脆性金属间相 — 这会对机械阻力和耐热冲击性产生不良影响。为弄清这两种特性如何影响铝铜和铜铝焊缝,开发组采用光学显微镜和能量弥散X射线谱(EDX)拍摄了所述焊缝的显微照片并对其进行了评估。通过这些显微照片,可以作出有关耐久性(随着混合度变化而变化)的清楚结论。基于多项式拟合(Al/Cu)的最大耐久性参数为P0,远低于500W。但是,采用该参数后,发现铝和铜的混合比增大。在无需采用从前温度变化负荷的简单拉伸试验中,这种问题并不明显。甚至采用激光输出量仅达到激光输出值P0的86%、特定抗拉强度大约为34N/mm的参数,仍然显示出非常高的耐久性,尽管连接区域仅位于较低铜质薄板表面。因此,采用最小焊缝(即:将铝质顶板焊接到铜质薄板表面后得到的焊缝),也能达到高抗拉强度。这样,可完全排除该连接部位发生脆化的情况。

图4: 图a接点细节照片

还可清楚看到的是:甚至最大厚度达到5微米、用于保护铜质薄板不受腐蚀的镍层,也只受到了微小的影响。可通过能量弥散X射线谱显微照片(见图5,其中有选作示例的AI/CU焊缝),清楚地看到这一点。

图5: Al/Cu 焊接口选定的能量弥散X射线谱照片(左边:扫描电子显微镜照片,中间:铝的能量弥散X射线谱图像,右边:铜的能量弥散X射线谱图像)。

但铜-铝焊接情况有所不同。结果显示:耐久性的最高水平大约为P0的110%(参见图k)下获得。可以观察到焊缝根部上明显的铝铜混合物以及明显的孔隙。通过稍微降低或提高混合比(图.i/l),连接的抗拉强度相对快速下降。此外,在不进行大部分混合工作的情况下(如图a)形成有同等耐久性水平的连接是不可能的。为了实现特定耐久性,把铝和铜进行混合似乎是必要的。

图6: Al/Cu 和Cu/Al 焊缝选定的横截面图

图7 (表):试验中用到的材料组合。

低温和高温测试

为了对随材料混合比变化而变化的焊接连接耐热冲击性进行测试,根据标准DIN EN 60068-2-14Na ,对铜-铝(图j,k,l)和铝-铜焊接口(图a,d,g)的3组参数进行了温度冲击处理。也就是说,焊缝必须在2周内(超过30分钟,最大转移周期为30秒)经受-40°C~130°C下的300个周期的测试。所测试焊缝的长度为20毫米,且在测试设置期间消除了应力集中的情况。内部结果和外部结果都显示了该类型的温度冲击荷载对焊接连接的耐久性没有影响。

图8:温度冲击测试和抗拉测试的示例和焊缝几何形状。

图9: 抗拉测试中示例的加载方向。

不仅仅只适用于双金属的焊接

除了双金属接口的焊接外,高调频搭接焊也非常适合于蓄电池组电池本身内部的关键接口。例如:连接正极(AI/AI)和负极(Cu/Cu)。如上所述,若蓄电池组电池“已连接好电线”,就将其连接至电池组。锂离子电池的制造商通过与其客户、汽车制造商进行协调,确定目前采用的三种可能的几何形状。新的激光搭接焊方法可与这三种几何形状配用。软包电池,类似于热包电池,与双金属触点串联连接。新工艺的处理速度在 60 和 100 mm/s之间,因此其成本效益很高,并且采用该工艺,还可以以最少投资来形成较大载流横截面。

方形和圆柱形的硬盒电池主要由气密的焊接铝盒构成。它们必能够耐受超过40bar的爆破压力,并在达到探测极限以下之前保持氦气密封状态。从功能性和审美角度来看,使用优质焊珠将电盖焊接在电池盒上时,通过摇摆能产生非常均匀的焊缝。此技术的一个重要优势是极佳的灵活性:可自由选择焊缝几何形状的参数,如从0.1毫米到1毫米的宽度,选择其它参数也很容易。可形成二维焊缝,如负极(铜/铜)和正极(铝/铝)焊接到电池盒上以及附在其上的触点。摇摆方法能在这里取得成功是因为对焊接穿透深度的要求达到最低,同时连接的横截面较大。

新的焊接方法可与所有此类应用环境(即:锂离子电池的几何形状)中相同光源和光导一起使用。双金属材料、铝、铜或铁都没有问题。可为相关任务设置所需要的参数。即便是高达每秒形成3500个焊点的点焊也可能实现。

对用户的意义:在现行的生产线中可简单快速安装该新型设备。

电池盒:如何对高调制搭接焊 方法进行测试?

为了证明新的焊接工艺满足焊接铝和铜终端的要求,在临时试验台上进行了参数研究和内部拉伸试验。计算了适当的参数后,使用显微照片检查了较大参数范围,且为各材料配对(铝/铜与铜/铝)选择了三个特性参数集。然后通过SEM照片、能量弥散X射线谱图像、温度冲击试验和外部拉伸试验对这些参数集进行了详细检查。结果显示铝-铜接口的最大抗拉强度达到0.726 kN 或36 N/mm。温度冲击试验中未发现对焊缝耐久性有明显影响,但前提是能将铝和铜的混合比降至最低。与之相比,铜-铝接口的耐久性仅为0.647kN或32N/mm。采用这种材料组合,将混合比降至最低的难度明显更大,其中一点原因是铝和铜之间的熔点差距相当大。另一方面,这种情况有利于铝-铜连接,并扩大了工艺窗口。

(本文刊登于 《激光制造商情》2014年9月刊)

作者:

Benjamin Schmieder,工程学学士,Manz AG

Vasil Raul Moldovan,工程学学士,Manz AG

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们