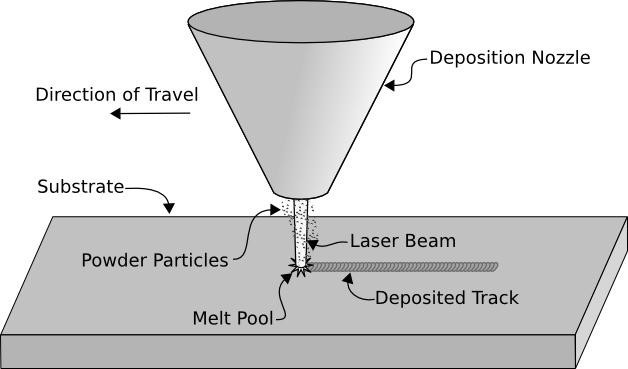

一般而言,激光快速成型需要用高功率的激光照射试件表面,融化金属粉末,形成液态的熔池,然后移动激光束,熔化前方的粉末而让后方的金属液冷却凝固。周边需要有送粉装臵、惰性气体保护、喷头控制等来配套。

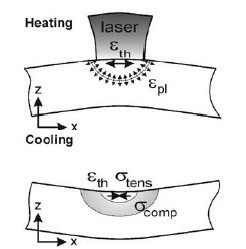

金属材料的3D打印制造技术之所以难度大,是因为金属的熔点比较高,涉及到了金属的固液相变、表面扩散以及热传导等多种物理过程。需要考虑的问题还包括,生成的晶体组织是否良好、整个试件是否均匀、内部杂质和孔隙的大小等等。另外,快速的加热和冷却还将引起试件内较大的残余应力。为了解决这些问题,一般需要在多种制造参数配合,例如激光的功率和能量分布、激光聚焦点的移动速度和路径、加料速度、保护气压、外部温度等等。

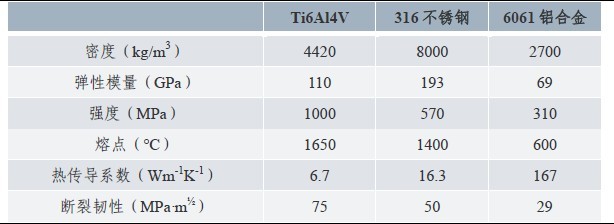

在所有金属合金中,钛合金尤其受到重视。因为钛合金密度低、强度高、耐腐蚀、熔点高,所以是理想的航天航空材料。但是由于钛合金硬而且脆,所以不宜用切割和铸造的方式来成型。反而是由于它导热率低,在加热时热量不会发散引起局部变形,比较适合利用激光快速成型技术。最后,钛合金材料价格高,利用3D打印技术能够在减轻飞行器重量的同时节省原材料的成本。

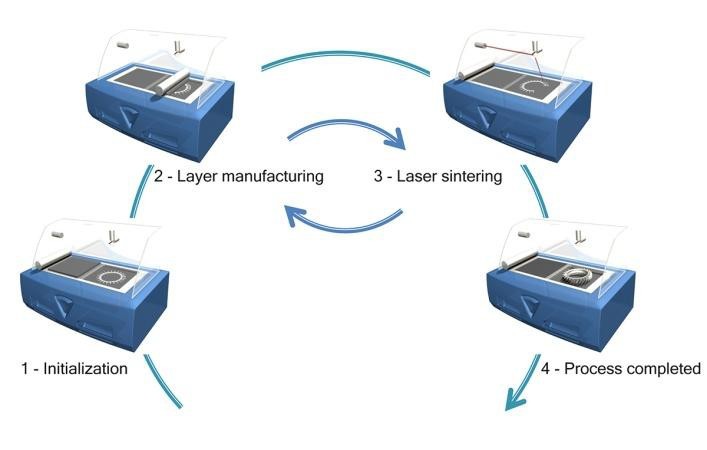

图表1:激光快速成型技术制作金属零件

图表2:快速加热和冷却导致了试件内的残余应力

图表3:钛合金、不锈钢和铝合金的性能对比

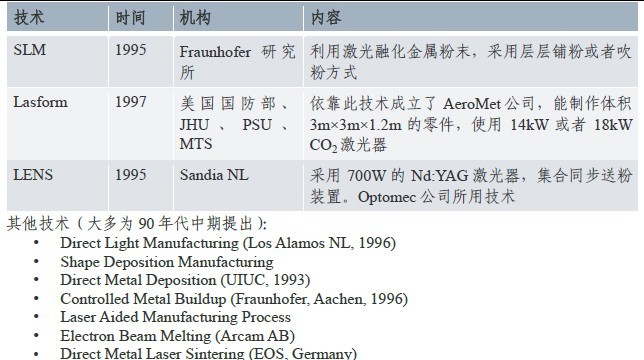

针对金属材料的3D打印,历史上在不同的研究所里演化出了很多种不同的技术种类,但是基本的原理可以说大同小异。这些技术大多开始于90年代中期,晚于以树脂和塑料为原料的FDM、SLA和SLS等技术。我国差不多也在同期开始了此方向的研究。

激光成型的零件在静态力学性能上不比锻压的差,但由于加工时间很长,外界扰动会造成宏观结构上不均一,疲劳性能上还存在差距。

图表4:激光快速成型技术制作金属零件的技术

图表5:世界各地的金属3D打印公司

3DSystems作为世界上市值最大的3D打印公司,有sPro?125/250DirectMetal两款金属材料打印机产品,使用的是用激光烧结金属粉末层的技术,最大的加工尺寸为250×250×320mm,可用的材料包括不锈钢、钛、钴铬合金及工具钢等。在40余种的产品型号中,直接金属制造的打印机产品仍属少数。

3DSystems在今年7月份以1500万美元收购了法国的PhenixSystems(EPA:ALPHX)81%的股份。这家公司2000年成立,所提供的3款3D打印设备的技术路线也是通过激光来烧结层层铺叠的金属粉末,最大零件尺寸250×250×300mm。金属粉末利用自己公司的专利技术生产,包括不锈钢、非铁合金和贵金属等,同时也可以使用SINT-TECH公司提供的马氏体钢和铬钴合金粉末。除了机械零部件外,所制造的设备还可应用于生产无镍钴铬的假牙。2012年收入380万欧元,其中在法国收入149万欧元,法国以外收入231万欧元,营业利润为亏损202万欧元。

图表6:PhenixSystems设备的技术流程

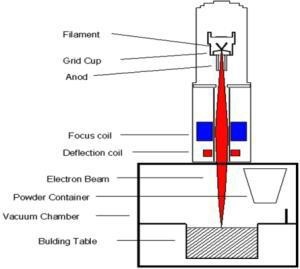

ArcamAB是一家瑞典企业,于1997年成立,在NASDAQOMX斯德哥尔摩上市(STO:ARCM),在美国、意大利、中国和英国设有办公室。与其他公司不同,该公司采用的是电子束快速成型技术而非激光快速成型。与激光相比,电子束的能量更大,因此融化金属粉末的速度更快;对于表面反光的零件,电子束更有优势;另外,电子束的能量转换效率高,更节省能源。总体而言,制造出的零件质量更高。但是,电子束的缺点在于需要在真空环境中使用,比起激光所需要的惰性气体保护,要求更为复杂;电子束枪的使用没有激光器方便。#p#分页标题#e#

ArcamAB公司的2款打印机产品主要针对的是航天工业和外科整形市场,能制作的最大零件尺寸为200×200×180mm,同时提供多种型号的钛合金粉末和钴铬合金粉末。在外科整形市场上,ArcamAB公司自2007年以来,在全球已提供了3万件以上的植入物。

今年上半年公司实现收入9210万瑞典克朗(约合1414万美元),同比增长80%。净利润760万瑞典克朗(约合117万美元)。

图表7:电子束快速成型技术示意图

总部位于美国的ExOne公司成立于2005年,从母公司ExtrudeHone独立,今年2月份在纳斯达克IPO(NASDAQ:XONE)。

Exone公司提供两种增材制造系统,分别用来打印砂型和金属零件,技术分别起源于德国一家叫做Generis和MIT。砂型的尺寸最大能够做到1800×1000×700mm,而金属的尺寸能够做到780×400×400mm。其所采用的是最早被称作“3D打印”的技术,即用喷头在砂型或者金属粉末中打印粘接剂,扫描成型。对于金属材料,将打印出的模型去掉多余部分,然后在炉中加热去除粘接剂,同时融化金属粉末使之粘结,必要时进行二次加热去除材料中的空隙。除了沙子和金属外,还可以制作玻璃制品。

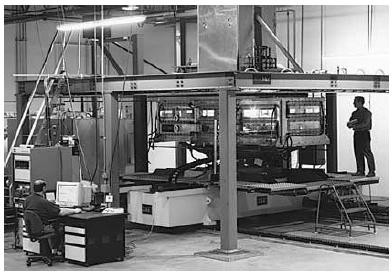

在制造设备的同时,ExOne还提供打印服务和解决方案。2012年ExOne总共卖出了13套系统,在全世界共设立有6家服务点。今年上半年,实现收入1720万美元,同比增长132%,亏损700万美元。另外,还有一家在历史上有名的金属3D打印公司叫做AeroMet。它于1997作为MTS的子公司成立,合作方包括JohnsHopkins大学和PennState大学等,开发的钛合金激光快速成型技术被称为Lasform,与多家航空设备公司进行过合作开发,持续收到政府部门资助和企业订单。所采用的技术能够制成的零件尺寸达到2400×900×225mm。但是由于零件的疲劳性能仍然差于锻件,同时成本过高,无法批量装备,随着不少型号的飞机陆续结束试制阶段,最终AeroMet在2005年被关闭。

作为3D打印公司的龙头Stratasys,目前并未有能够制造金属的产品,但是他们表示将通过并购等方式进入到此领域。而SigmaLabs是一家由LosAlamos国家实验室的科学家成立的公司,在OTC市场上交易,提供3D打印技术的软件平台,目前正在与GE合作开发金属零部件的打印技术。

图表8:AeroMet的惰性气体保护箱能够支持较大的零件成型

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们