而3D打印技术在理论上适用于任何类型的制造,但在实际应用中仍然受到很多的限制。其中最重要的是质量价格比。如果您是一家初创企业,想要尽可能地省钱,那么FDM 3D打印机会看起来不错。但是要单论3D打印质量和材料强度,选择性激光烧结(SLS)技术和光固化(SLA)3D打印会带给您更好的结果。那么您该怎么选呢?

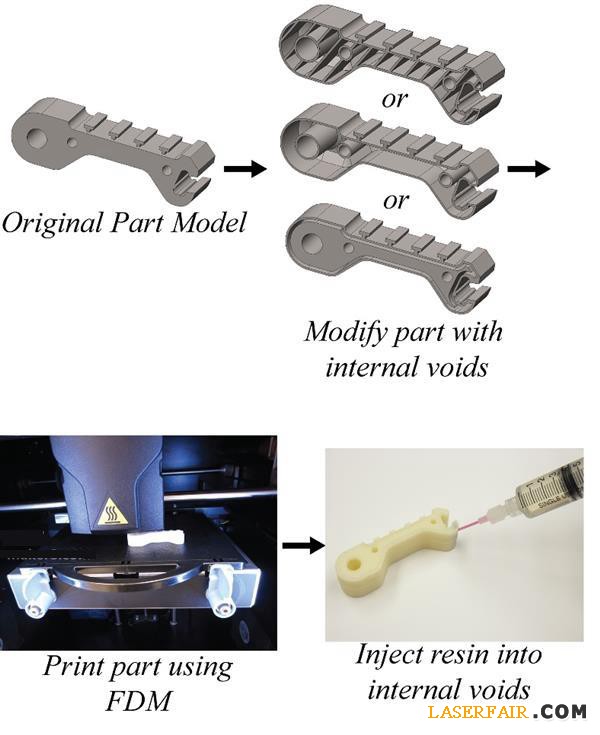

幸运的是,多亏了耶鲁大学机械工程和材料科学系的两位科学家Joseph T. Belter和Aaron M. Dollar的研究成果,廉价的FDM技术也能打印出更强的3D对象。根据这两位科学家最近在《Plos One》杂志上发表的一篇论文,他们正在探索将低成本的FDM 3D打印技术与强度更好的树脂材料相结合。比如使用ABS和PLA材料的3D打印对象,在打印完成后将更强的树脂注入其复杂的中控结构,这样会使用户既能保留FDM 3D打印的好处(廉价),又为其在制造领域更为广泛的应用创造了可能性。

两位科学家在论文称,这种方法相当简单。“通过在打印部件中仔细放置空隙,并用高强度的树脂填充它们,我们可以将零部件整体的强度和刚度分别提升45%和25%。”他们写到。“该方法保留了3D打印快速和容易构造的好处和制造复杂几何形状的能力。”

当然,目前我们已经有了一些提升3D打印对象强度的方法,比如3D打印出复杂的内部支撑结构,或者优化层与层之间的粘结强度等。但是,Belter和Dollar指出,这些技术仍然受到线材自身强度的限制。学过材料科学的学生可能会觉得,其实ABS或PLA与其它树脂材料的差异性并不是太大。但是ABS和PLA对象在打印过程中会失去很多抗拉和挠性强度——而注入的树脂则没有这种损失。

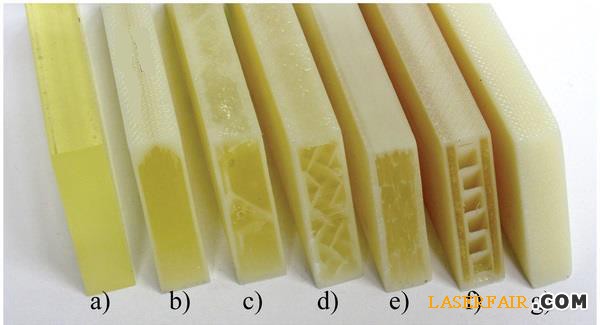

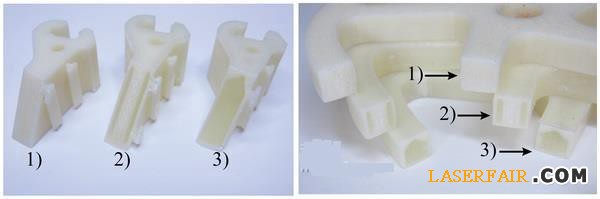

为了测试他们的理论,Dollar和Belter使用几种方法来给3D打印的设计中引入管道和中空区域介绍运河和中空区域,然后往里面注入普通的树脂:其中两个填充了聚氨酯树脂和一个则是标准的双组分环氧。

这些测试显示,让中空模式发挥作用的最适当方法是根据部件的预期功能引入复杂连接的空洞结构。“例如,如果一个3D打印的部件需要在螺栓孔附近增加强度,那么可以专门为这些区域设计一些中空结构起到加强作用,而不需要针对整个部件设置空洞结构。使用这种方法设计的部件具有最高的强度重量比,因为注入的树脂被用在了合适的位置。”他们写道。

在打印出带有设计好空腔的零部件之后,科学家们在上面打了一个

然而,测试的结果是令人印象深刻的,各个部件都被证明拥有更高的极限拉伸强度和弯曲强度。科学家们使用了一个Instron材料测试系统,对零部件进行了三点弯曲测试。“在三点弯曲样品中,一个在简单打印的中空结构里填充了环氧树脂的部件整体抗曲强度比最优选的普通ABS 3D打印对象高出24%;而环氧树脂填充的样品刚度也高了25%。”他们写道。“一个最大的优势在于强度和刚度相对于重量的比率分别提升了13.6%和16.1%。”

IE-3076聚氨酯树脂的注入也很成功:“IE-3076被证明将3D打印对象的刚度提升了25%。”他们写道。他们的论文名称是《使用复合填充技术强化3D打印的熔融沉积成型部件Strengthening of 3D Printed Fused Deposition Manufactured Parts Using the Fill Compositing Technique》

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们